¿Qué es la Refrigeración de Moldes de Inyección y por qué se hace?

El objetivo principal de la refrigeración es mejorar la eficiencia del ciclo de producción y asegurar la calidad del producto final en el proceso de la inyección de plástico. Sin una refrigeración adecuada, el tiempo de ciclo se alargaría significativamente, aumentando el coste de la pieza y comprometiendo la calidad de la pieza debido a deformaciones, tensiones internas y otros defectos.

Cómo se realiza la Refrigeración de Moldes de Inyección

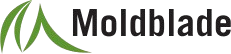

La refrigeración se lleva a cabo mediante la circulación de un fluido refrigerante, generalmente agua, a través de canales de refrigeración incorporados en el molde. Estos canales están diseñados para maximizar el área de contacto entre el molde y el refrigerante, permitiendo una transferencia de calor eficiente.

Temperatura del Agua

A menor temperatura del agua de refrigeración, más rápido se solidifica el plástico dentro del molde, acelerando el proceso. Sin embargo, temperaturas muy bajas pueden causar condensación en las paredes del molde, disminuyendo la calidad de la pieza. El rango de temperatura óptimo suele estar entre 7°C y 15°C, aunque puede variar según el tipo de plástico, la geometría del molde y la cantidad de materia prima.

Presión

Los canales de refrigeración suelen tener secciones muy reducidas, lo que puede provocar pérdidas de carga significativas y una caída de presión notable desde el inicio hasta el final del proceso. Es esencial calcular y mantener una presión mínima adecuada para asegurar una correcta refrigeración del molde.

Potencia Frigorífica

La potencia frigorífica necesaria se determina en función de las características del sistema de producción. Es crucial que la enfriadora mantenga un rendimiento constante y óptimo para asegurar una refrigeración eficiente en todo momento.

Partes del Sistema de Refrigeración de Moldes

- Canales de Refrigeración: Los canales son tuberías internas que permiten la circulación del refrigerante. Se diseñan para cubrir la mayor área posible del molde para garantizar un enfriamiento uniforme. Los canales deben estar cerca de la parte más gruesa que se está formando.

- Entrada y Salida del Refrigerante: Son los puntos por donde el refrigerante entra y sale del sistema de canales. La entrada debe estar conectada a una fuente de agua fría, mientras que la salida dirige el agua caliente a un sistema de recirculación o desecho.

- Controladores de Temperatura: Estos dispositivos monitorean y regulan la temperatura del refrigerante para mantener el proceso de enfriamiento dentro de los parámetros óptimos.

- Unidades de Enfriamiento: Máquinas que enfrían el agua a la temperatura deseada antes de que esta sea bombeada de vuelta a los canales de refrigeración.

Desventajas del Método Tradicional de Refrigeración

- Diseño de Canales Limitado: Los canales tradicionales suelen ser rectos y no pueden adaptarse perfectamente a todas las geometrías del molde, lo que puede llevar a un enfriamiento desigual.

- Mantenimiento y Costo: Los sistemas de enfriamiento requieren mantenimiento regular para asegurar su eficiencia, lo que puede aumentar los costos operativos.

- Limitaciones de Eficiencia: Los canales tradicionales pueden no proporcionar una refrigeración óptima en moldes complejos, resultando en tiempos de ciclo más largos y calidad inconsistente del producto.

Diferentes Tipos de Refrigeración de Moldes de Inyección

Existen varios métodos de refrigeración que se emplean según las necesidades específicas del proceso y las características del molde.

- Refrigeración por Canales Convencionales

Descripción: Este es el método más común y tradicional, donde se diseñan canales rectos o ligeramente curvados dentro del molde. A través de estos canales circula un refrigerante, típicamente agua, que absorbe el calor del plástico fundido y ayuda a solidificarlo rápidamente.

Ventajas:

- Fácil de diseñar y fabricar.

- Adecuado para moldes simples con geometrías no complejas.

Desventajas:

- Puede no proporcionar un enfriamiento uniforme en moldes con geometrías complejas.

- Limitada eficiencia en la transferencia de calor.

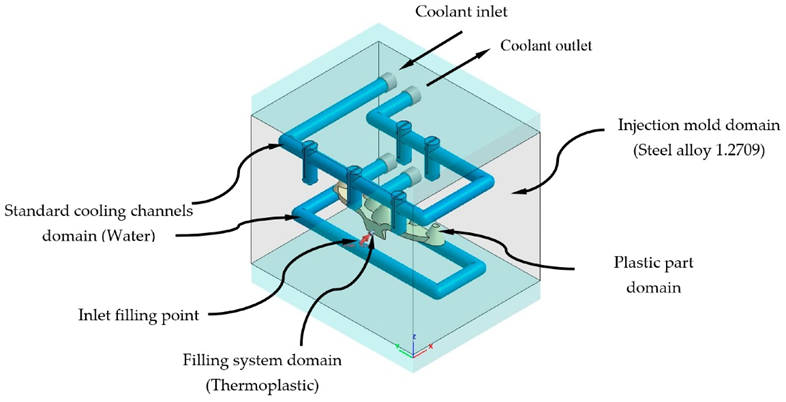

2. Refrigeración por Placas de Refrigeración (Heat Pipes)

Descripción: Utiliza tubos de calor o placas de refrigeración para transferir el calor desde el molde hacia el exterior. Estos sistemas pueden ser integrados dentro del molde y utilizan fluidos especiales para mejorar la eficiencia de la transferencia de calor.

Ventajas:

- Alta eficiencia en la transferencia de calor.

- Adecuado para áreas del molde con alta concentración de calor.

Desventajas:

- Diseño y fabricación más complejos.

- Mayor costo inicial.

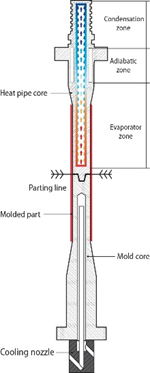

3. Refrigeración Tipo Fuente

Descripción: La refrigeración tipo fuente suministra agua por debajo del molde, expulsándola hacia arriba. Luego, el agua cae por los laterales y se distribuye uniformemente por el molde, optimizando el control térmico y la eficiencia energética en grandes plantas de producción.

Ventajas:

- Eficiencia en la gestión de la refrigeración para múltiples moldes.

- Menores costos operativos en comparación con sistemas individuales.

Desventajas:

- Complejidad en la instalación y mantenimiento del sistema centralizado.

- Menor flexibilidad en el control individual de la temperatura de cada molde.

4. Enfriamiento Criogénico (Cryogenic Cooling Systems)

El enfriamiento criogénico utiliza gases como helio líquido o nitrógeno líquido para enfriar los moldes de inyección a temperaturas extremadamente bajas.

Ventajas:

- Enfriamiento Rápido: Permite una transferencia de calor extremadamente rápida, reduciendo drásticamente los tiempos de ciclo.

- Alta Eficiencia: Ideal para moldes que requieren enfriamiento rápido y piezas con altas demandas térmicas.

Desventajas:

- Costo: El uso de gases criogénicos puede ser muy costoso, tanto en términos de material como de manejo.

- Complejidad: Requiere sistemas de manejo de gases especializados y un control preciso de la temperatura para evitar problemas como el choque térmico.

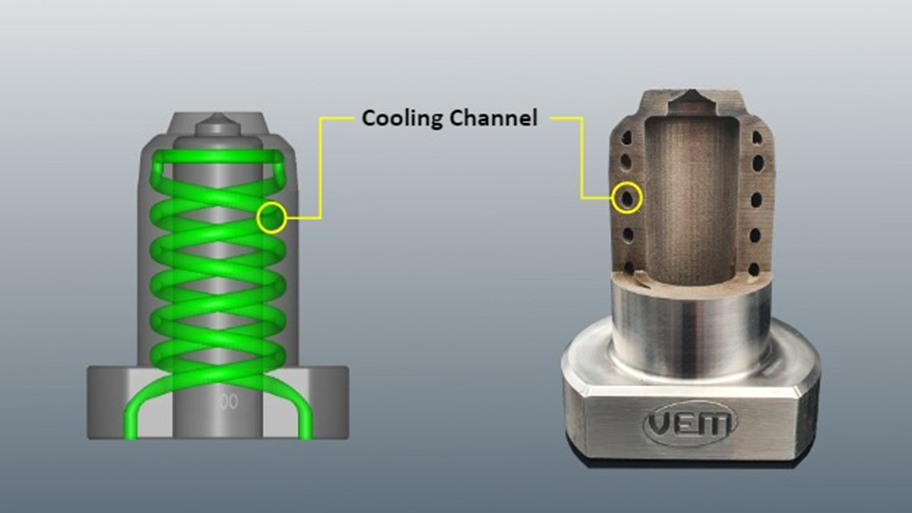

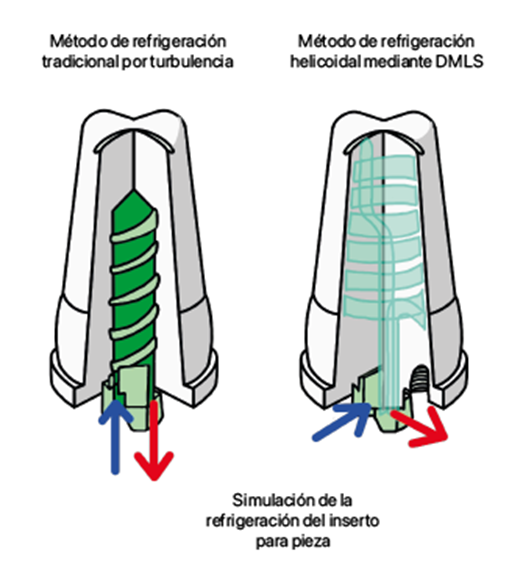

Innovación con Insertos Sinterizados

Los insertos sinterizados son una tecnología avanzada que aborda muchas de las limitaciones del método tradicional de refrigeración. Estos insertos, fabricados mediante técnicas de manufactura aditiva como la sinterización selectiva por láser (SLS), permiten la creación de sistemas de canales de refrigeración conformales y personalizados, adaptados a la geometría interna del molde.

Ventajas Técnicas de los Insertos Sinterizados:

- Diseño de Canales Conformales: Los canales pueden seguir el contorno del molde, asegurando un enfriamiento uniforme y eficiente en toda la pieza.

- Optimización Térmica: Los insertos sinterizados mejoran significativamente la transferencia de calor, reduciendo el tiempo de ciclo y aumentando la productividad.

- Reducción de Costos Operativos: La eficiencia mejorada en la refrigeración disminuye la necesidad de enfriar el agua a temperaturas extremadamente bajas, reduciendo el consumo energético.

- Flexibilidad y Personalización: La sinterización permite la fabricación de insertos con geometrías internas complejas, imposibles de lograr con métodos tradicionales.

Consideraciones Adicionales en el Diseño de Sistemas de Refrigeración:

- Ubicación de los Canales: Los canales de enfriamiento deben estar cerca de la parte más gruesa que se está formando en el molde para maximizar la eficiencia del enfriamiento.

- Diseño de Canales Múltiples: En lugar de tener un canal de enfriamiento grande dentro del molde, es mejor agregar varios canales más pequeños para distribuir uniformemente el refrigerante.

- Materiales Conductores: Utilizar materiales conductores, como aleaciones de cobre-berilio, mejora el enfriamiento. Estos materiales ayudan a la transferencia de calor de la pieza a medida que se enfría en el molde.

- Enfriamiento Completo del Molde: Asegurarse de que ambas mitades del molde de inyección estén completamente frías. Solo enfriar una parte del molde aumenta la posibilidad de deformaciones parciales.

- Diámetro de los Canales: El diámetro de los canales de enfriamiento debe ser lo suficientemente grande para garantizar que el efecto de enfriamiento sea mayor que la convección de calor del material plástico al acero circundante.

- Flujo Turbulento: Se debe garantizar un flujo turbulento para extraer la máxima cantidad de calor del acero.

- Optimización del Tiempo de Enfriamiento: Dado que el tiempo de enfriamiento representa alrededor del 70% al 80% de todo el ciclo de moldeo, un sistema de enfriamiento bien diseñado puede acortar significativamente el tiempo de moldeo.