Inyección de plástico: Principales defectos en las Piezas Inyectadas

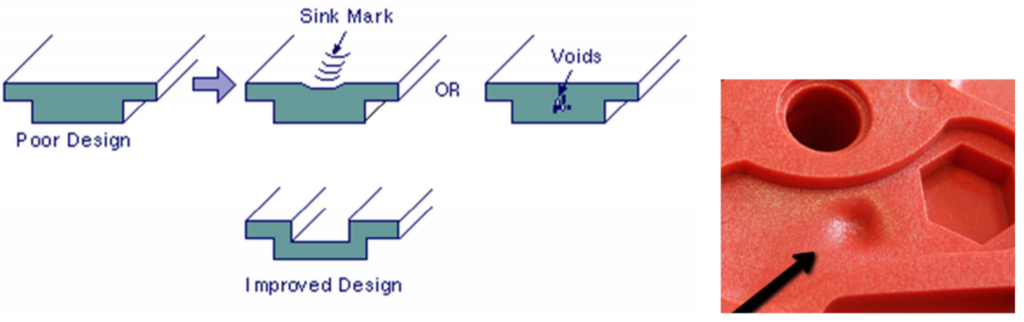

Marcas de hundimientos (Rechupes)

Las marcas de hundimiento son depresiones en la superficie de la pieza de inyección de plástico causados en la última fase o etapa del proceso de inyección de plástico, durante el proceso de enfriamiento. Las secciones más gruesas del plástico se enfrían a un ritmo más lento que las demás lo que produce un mayor porcentaje de la contracción en esa área local. Después que el material en el exterior se ha enfriado y solidificado, el material del interior empieza a enfriar y su contracción tira de la superficie hacia adentro, causando una depresión superficial.

En ocasiones, el uso de presiones de compactación elevadas produce marcas de hundimiento aceptables al reducirse la contracción volumétrica si bien éstas no pueden eliminarse por completo. Esto se debe a que el cambio volumétrico de plástico de la masa fundida a la sólida es de aproximadamente 25% y la compresibilidad de los plásticos a una presión típica de moldeo por inyección es de sólo 15%, lo que se traduce en que es imposible compactar lo suficiente el plástico fundido para compensar la contracción por enfriamiento.

Las siguientes reglas de diseño e ingeniería en la fabricación del molde e inyección pueden minimizar este defecto:

- El espesor de la pieza de plástico ha de ser uniforme.

- Evitar el uso de puntos de inyección muy pequeños ya que esto evita una correcta compactación del polímero.

- Se han de rellenar las zonas de la pieza más gruesas primero para que éstas sean compactadas antes que las secciones delgadas solidifiquen.

- Incrementar el tiempo de compactación.

- Aumentar la presión de compactación para forzar más material en el molde de Inyección y reducir la contracción.

- Aumentar el tiempo de enfriamiento.

- Modificar la geometría de la pieza para que las depresiones se muestren en áreas en las que tienen un menor impacto en el diseño.

- Reducir la temperatura de inyección del material y el molde. A pesar de que el aumento de la temperatura de inyección de plástico permite una mayor compactación del polímero fundido, las marcas de hundimiento aumentan debido a que aumenta aún más la contracción volumétrica.

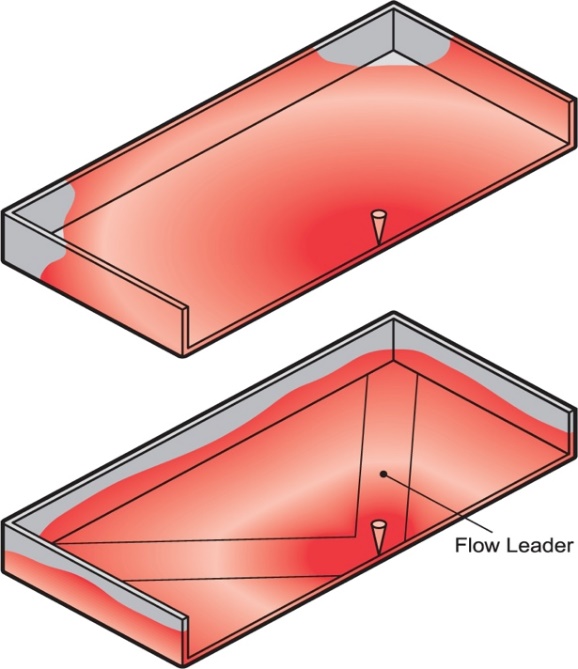

Llenado incompleto

El llenado incompleto se da cuando a una pieza inyectada le falta material para generar correctamente su geometría. Esto ocurre cuando el polímero fundido no puede llenar toda la cavidad (o cavidades) del molde de Inyección, generalmente las secciones más delgadas donde el polímero fundido se enfría antes de llenar por completo el molde. Cualquier factor que aumente la resistencia del frente de flujo de la masa fundida de polímero puede ocasionar un llenado incompleto. Algunos de estos factores son:

- Existencia de áreas del molde de Inyección que restringen en exceso el flujo del polímero fundido, como son los canales de alimentación, las puertas de entrada, paredes delgadas, etc.

- Temperaturas de inyección de plástico y de las paredes del molde bajas.

- Existencia de aire atrapado en el interior de la cavidad del molde.

- Presión de inyección del plástico de la máquina insuficiente.

- Solidificación prematura del polímero fundido debido a:

- El fenómeno del “hesitation” o “dubitación”.

- Perfil de inyección incorrecto.

- Tiempo de inyección prolongado.

Algunas prácticas que desarrollamos en el departamento de Ingenieria de Moldblade para corregir el problema del llenado incompleto son:

- Rellenar primero las secciones de la pieza más gruesas antes que las delgadas para evitar el fenómeno del “hesitation” o “dubitación”.

- Las puertas de inyección del plástico se han de situar alejadas de las zonas delgadas de la pieza o zonas con cambios bruscos de espesor.

- Aumentar el número de puertas de entrada para reducir la longitud de flujo.

- Aumentar el tamaño de los canales de alimentación para reducir la resistencia al flujo.

- Colocar zonas de aireación en los lugares adecuados (en las zonas del molde que se llenan al final) para dar salida al airea atrapado.

- Aumentar el tamaño y el número de orificios de ventilación.

- Aumentar la presión de inyección. Para evitar daños al sistema hidráulico de la máquina, se suele limitar la presión de inyección de funcionamiento al 70-85% de la presión de inyección máxima.

- Aumentar la velocidad de inyección. Esto produce un incremento de temperatura y reduce la viscosidad del polímero fundido.

- Aumentar la temperatura de inyección y/o la temperatura de las paredes del molde. Temperaturas más altas reducen la viscosidad del polímero fundido y facilitan el llenado del molde.

Aire atrapado

El defecto de aire atrapado aparece cuando una cierta cantidad de aire no puede escapar fuera del molde durante la inyección, apareciendo una pequeña zona sin material en la pieza inyectada. En un correcto diseño del molde de Inyección, en cada inyección el aire se expulsa a través de las rejillas de ventilación del molde, los insertos de molde o incluso los expulsores, que también actúan como conductos de ventilación.

Las ubicaciones de las zonas de escape del aire en los moldes se sitúan en las zonas que se rellenan al final del ciclo o fase de inyección. Una causa habitual del defecto de aire atrapado es un tamaño insuficiente de las rejillas de ventilación del molde. Otra causa común es cuando se produce el fenómeno “racetracking” (tendencia de la masa fundida de polímero a que fluya preferentemente en secciones más gruesas lo que deja con aire atrapado las zonas de menor espesor).

El aire atrapado se traducirá en huecos y burbujas dentro de la pieza de plástico moldeada, en un llenado incompleto o en defectos superficiales tales como manchas o marcas de quemaduras.

Las siguientes reglas de diseño del molde de Inyección pueden servir para minimizar el defecto de aire atrapado:

- Evitar cambios de espesor grandes.

- Localizar las rejillas de ventilación en las últimas zonas del molde que se llenan.

- Localizar las puertas de entrada en las zonas que consigan que los puntos del molde que se llenan al final del ciclo posean una zona de aireación adecuada.

- Asegurar un tamaño de las zonas de aireación lo suficientemente grande para que el aire presente en la cavidad pueda escapar durante la inyección aunque ésta no debe de ser tan grande que produzca la salida del polímero fundido generando una rebaba. El tamaño de las zonas de aireación recomendado es de 0,025 mm para polímeros cristalinos, y 0,038 mm para los polímeros amorfos.

• Reducir la velocidad de inyección. Las altas velocidades de inyección del plástico pueden producir el efecto “chorro” o jetting, lo que produce que aparezca aire atrapado justo en la puerta de entrada. La reducción de la velocidad de inyección dará al aire desplazado en la entrada tiempo suficiente para escapar por las zonas de aireación.

Líneas de soldadura y línea de unión

Una línea de soldadura (también llamada marca de soldadura) se forma cuando dos frentes de flujo de polímero fundido que viajan en direcciones opuestas se encuentran. En cambio, una línea de unión se produce si esos dos frentes fluyen paralelos entre sí creando una línea de unión.

Tradicionalmente, el ángulo de unión entre los dos frentes se utiliza para diferenciar las líneas de soldadura de las líneas de unión. Un ángulo de unión menor a 135º produce una línea de soldadura, mientras que si es superior a 135º se define como línea de unión. En general, la marca de una línea de soldadura desaparece cuando el ángulo de unión alcanza entre 120º 150º. Las líneas de soldadura se consideran más críticas que las de unión en aspectos tanto estéticos como de propiedades mecánicas de la unión.

Las líneas de soldadura y las líneas de unión pueden ser causadas por agujeros o inserciones en la pieza, existencia de múltiples puntos (puertas) de inyección, o debido a zonas de espesor de pared variable donde se produce el fenómeno de “hesitation” o “race-tracking”.

Si las líneas de soldadura o de unión no se pueden evitar, una buena práctica es buscar a que éstos se generen en áreas de baja visibilidad o no críticas mecánicamente. Para ello se suele modificar la puerta de entrada de inyección de plástico, modificando los frentes de flujo y las zonas donde se producen las líneas de soldadura / unión. Otra práctica es intentar conseguir una buena unión entre los dos flujos de manera que no sea excesiva la debilidad mecánica que se produzca. Para ello, se busca que la unión de los dos frentes de flujo se produzca a la mayor temperatura posible y a la mayor presión, por lo que se busca que se encuentren no alejadas de la puerta de entrada.

Las siguientes recomendaciones pueden servir para reducir el impacto de las líneas de soldadura y las líneas de unión en piezas de inyección.

- Ajustar la posición de la puerta de inyección para producir las líneas de soldadura / unión en zonas de baja visibilidad o de bajas exigencias mecánicas.

- Permitir que las líneas de soldadura / unión se formen a mayor temperatura y mayor presión. Para ello, se recomienda: o Aumentar la temperatura de inyección. o Aumentar la velocidad de inyección. o Aumentar la presión de inyección.

- Aumentar el espesor de pared. Esto facilitará la transmisión de la presión y el mantenimiento de una temperatura de fusión superior.

Rebaba

La rebaba es un defecto que se produce al fluir parte del polímero fundido por los resquicios existentes en el molde de inyección como plano de partición, zonas de aireación, expulsores, etc. La rebaba se produce por los siguientes motivos:

- Baja fuerza de cierre de las mitades del molde. Si la fuerza de cierre de la máquina de inyección es demasiado débil para sostener las placas del molde juntos durante el proceso de moldeo, parte del polímero inyectado en la cavidad saldrá por el plano de partición generándose rebaba.

- Resquicios entre las mitades del molde de inyección. Si la superficie de separación de los moldes no entran en contacto por completo durante el cierre del molde (p.e., molde deformado) se generará un defecto de rebaba.

- Condiciones de inyección del plástico inadecuadas. Condiciones como temperatura de inyección excesiva (el polímero está más fluido y tiene más facilidad de fluir por los resquicios del molde), o elevadas presiones de inyección.

- Sistema de aireación inadecuado. Cuando es excesivo el tamaño de las salidas de aire en el molde, se producirá rebaba justo en esas zonas.

Considerando únicamente variables de inyección, se pueden realizar las siguientes correcciones para minimizar el problema de la generación de rebaba.

- Aumentar el tamaño de la máquina de moldeo por inyección. La rebaba puede ser debido a un problema de insuficiencia en la fuerza de cierre de la máquina.

- Ajustar la fuerza de cierre si la capacidad de la máquina lo permite.

- Disminuir la temperatura de inyección. Una temperatura elevada reduce la viscosidad del polímero fundido haciendo más fácil que éste fluya por los resquicios del plano de partición, expulsores o zonas de aireación.

- Reducir la presión de inyección y de compactación para reducir la fuerza de cierre requerida.

- Aumentar el tiempo de inyección o ralentizar la velocidad de inyección para reducir la presión de inyección y así reducir la fuerza de cierre requerida.

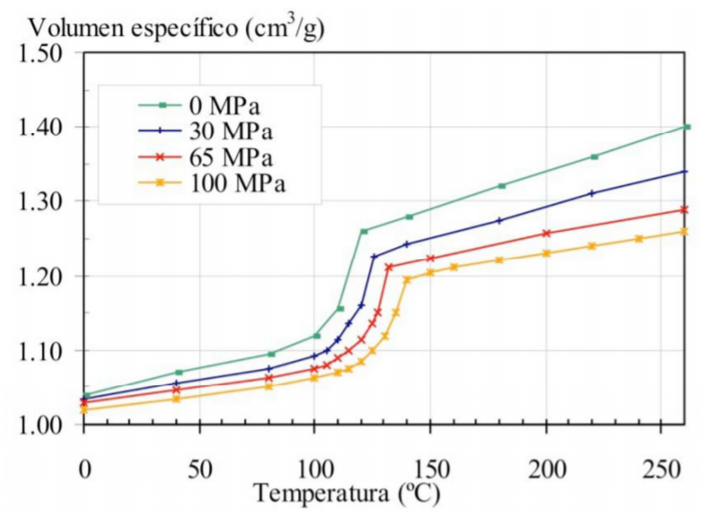

Contracciones dimensionales, alabeos y torceduras

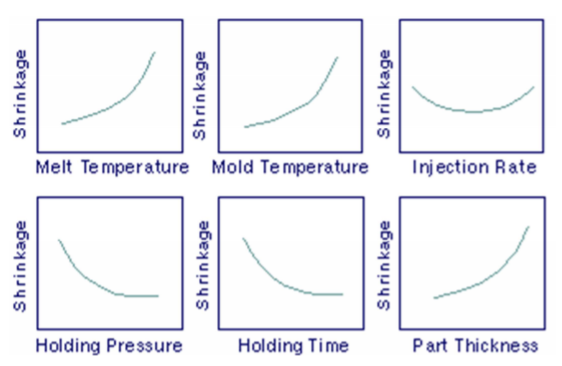

La contracción dimensional de las piezas es algo inherente del proceso de moldeo por inyección. La contracción se produce porque la densidad del polímero varía desde la temperatura de procesamiento a la temperatura ambiente (véase, por ejemplo, el volumen específico de un polímero semicristalino en la Figura 5.46 –curva PVT). Durante las etapas del proceso de moldeo por inyección, la contracción por enfriamiento produce una serie de tensiones internas en la pieza. Estas tensiones residuales actúan sobre la pieza con efectos similares a posibles tensiones aplicadas externamente. Si las tensiones residuales inducidas durante el moldeo son suficientemente elevadas, la pieza tras su expulsión del molde puede alabearse / retorcerse o torsionarse, obteniéndose piezas defectuosas.

Por tanto, el alabeo o torcedura de una pieza de inyección de plástico se debe a la existencia de una serie de tensiones internas residuales en la pieza que vienen a su vez generadas por la contracción diferencial del material durante el enfriamiento. Si la contracción en toda la pieza es uniforme, la pieza resultante no se alabea ni torsiona, simplemente ésta se contrae uniformemente haciéndose más pequeña. Los polímeros cristalinos, por ejemplo, el acetal, el nylon, el polietileno de alta densidad, el polietilentereftalato y el polipropileno causan los problemas más serios con contracciones desde el 1 hasta el 4%. Los polímeros amorfos, por ejemplo, el poliestireno, el acrílico y el policarbonato son más tratables, con contracciones de sólo 0,3 al 0,7%.

Sin embargo, conseguir una contracción uniforme es complicado debido a la presencia e interacción de muchos factores tales como las orientaciones de las moléculas poliméricas, variaciones de temperatura en las paredes del molde, variaciones de compactación en las piezas de plástico (zonas con sobre-compactación y zonas de baja compactación, debido a caminos de flujos no balanceados), etc. Nótese que las zonas de mayor compactación, como por ejemplo en las puertas de inyección, tienen una menor contracción puesto que parte de la compactación del polímero fundido la compensa. En cambio, las zonas más alejadas de la puerta de entrada están sometidas a menor compactación y por tanto tienden a tener una mayor contracción.

Una regla práctica para evitar distorsiones excesivas en la pieza por diferencias de temperatura tras la inyección, es que las diferencias de la temperatura media en cualquier parte de la pieza tras la inyección no sean mayor de 15-20ºC.

Algunas acciones correctivas para reducir el problema de alabeo y torceduras de las piezas de inyección son:

- Evitar secciones gruesas. Las secciones gruesas en la pieza producen una importante contracción al enfriar. El uso de nervios y espesores uniformes produce una uniforme contracción de la pieza y reduce el coste y el peso de la pieza manteniendo su resistencia mecánica.

- Flujos balanceados. El sistema de inyección ha de generar flujos de material balanceados con una velocidad de flujo constante.

- Una presión de compactación adecuada puede compensar en parte la contracción del polímero al enfriarse.

- Localizar las puertas de entrada en las zonas de la pieza de mayor sección.

- Incrementar el tiempo de enfriamiento.

- Incrementar la temperatura de inyección. El empleo de bajas temperaturas de inyección hace que el material solidifique rápidamente sin tener tiempo a compactarse lo suficiente, lo que produce una contracción elevada. Algunos de los factores anteriormente citados y su efecto en la contracción final de la pieza se recogen en la figura siguiente.

Acabado superficial deficiente (marcas de flujo, arrugas, ondulaciones, etc.)

Un mal acabado puede ocasionarse debido a la formación de arrugamientos u olas en los bordes de la pieza o en las últimas zonas de llenado durante la inyección.

La formación de arrugas u olas se debe a que una parte del frente de flujo se enfría rápidamente en las paredes del molde produciendo un pliegue sobre el propio frente de flujo. Los principales factores que influyen en la formación de estas arrugas son la velocidad del flujo, la temperatura de las paredes del molde, y la temperatura del polímero fundido, entre otros.

Algunas de las acciones a realizar para mejorar el acabado superficial están relacionadas con acciones para incrementar la velocidad de flujo y la temperatura del polímero fundido y las paredes del molde. Por tanto, la mejora de la calidad superficial se consigue con medidas como:

- Incrementar la temperatura del molde.

- Incrementar la velocidad de inyección, lo que incrementa la temperatura del polímero fundido por efecto de cizallamiento y reduce la viscosidad del mismo.

- Incremento de la presión de inyección.

- Incremento de la temperatura de inyección.

Defecto de “chorro”

El defecto de chorro o “jetting” ocurre cuando el polímero fundido es empujado a velocidad a través de un área reducida, como es la boquilla de inyección o la puerta de inyección, para acceder a una zona mucho más amplia. El defecto de chorro produce una debilidad mecánica en la pieza, imperfecciones de la superficie y múltiples defectos internos.

Para minimizar el efecto de chorro, se pueden realizar las siguientes acciones correctivas:

- Reducir la velocidad de inyección en las zonas de cambio brusco de área.

- Uso de puertas de entrada de tipo “tab gate” o “fan gate”, que producen una transición más suave entre el canal de alimentación / bebedero y la cavidad del molde.

- Aumentar el tamaño de la puerta de entrada y del canal de alimentación.

- Ajustar el perfil de inyección de modo que la velocidad disminuya cuando el polímero fundido entre en la cavidad del molde para posteriormente acelerarse. La Figura 5.52 muestra un ejemplo de perfil de inyección con estas características.

18 febrero, 2021

Siguiente artículo:

Capacidades y Tamaños de las Maquinas de Inyección de Plástico