Injection plastique : principaux défauts des pièces injectées

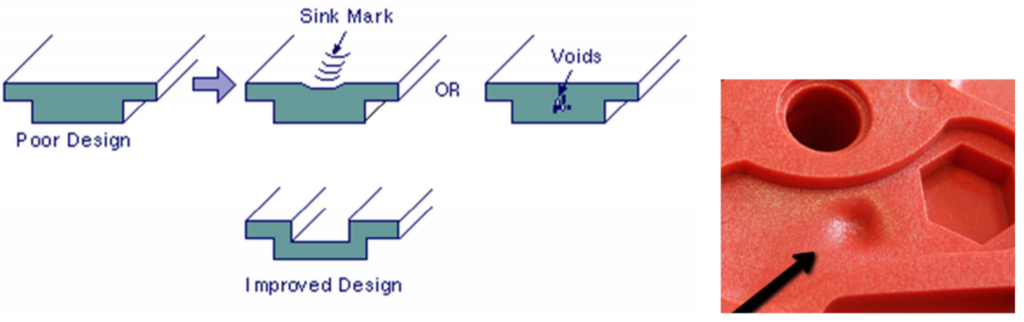

Les marques d’enfoncement (Rechupes).

Les marques d’enfoncement sont des dépressions sur la surface de la pièce moulée par injection causées dans la dernière phase ou étape du processus de moulage par injection, pendant le processus de refroidissement. Les sections les plus épaisses du plastique se refroidissent plus lentement que les autres, ce qui entraîne un pourcentage de rétraction plus élevé dans cette zone locale. Après que le matériau extérieur a refroidi et s’est solidifié, le matériau intérieur commence à refroidir et son retrait tire la surface vers l’intérieur, provoquant une dépression de surface.

L’utilisation de pressions de compactage élevées produit parfois des marques d’enfoncement acceptables en réduisant le retrait volumétrique, bien que celles-ci ne puissent être complètement éliminées. En effet, le changement volumétrique du plastique de l’état fondu à l’état solide est d’environ 25 % et la compressibilité des plastiques à la pression typique du moulage par injection n’est que de 15 %, ce qui signifie qu’il est impossible de compacter suffisamment le plastique fondu pour compenser le retrait dû au refroidissement.

Les règles suivantes de conception et d’ingénierie dans la fabrication des moules et le moulage par injection peuvent minimiser ce défaut :

- L’épaisseur de la pièce en plastique doit être uniforme.

- Évitez d’utiliser des points d’injection très petits, car cela empêche un compactage correct du polymère.

- Les zones les plus épaisses de la pièce doivent être remplies en premier afin qu’elles soient compactées avant que les sections plus fines ne se solidifient.

- Augmenter le temps de compactage.

- Augmentez la pression de compactage pour faire entrer plus de matière dans le moule d’injection et réduire le rétrécissement.

- Augmentez le temps de refroidissement.

- Modifiez la géométrie de la pièce pour que les dépressions apparaissent dans des zones où elles ont moins d’impact sur la conception.

- Réduire la température d’injection du matériau et du moule. Bien que l’augmentation de la température d’injection du plastique permette une plus grande compaction du polymère fondu, les marques d’enfoncement augmentent en raison d’un retrait volumétrique supplémentaire.

Remplissage incomplet.

Un remplissage incomplet se produit lorsqu’une pièce moulée par injection manque de matière pour générer correctement sa géométrie. Cela se produit lorsque le polymère fondu ne peut pas remplir la totalité de la cavité (ou des cavités) du moule d’injection, généralement les sections les plus fines où le polymère fondu refroidit avant de remplir complètement le moule. Tout facteur qui augmente la résistance du front d’écoulement du polymère fondu peut entraîner un remplissage incomplet. Certains de ces facteurs sont:

- Existence de zones du moule d’injection qui limitent excessivement l’écoulement du polymère fondu, telles que des canaux d’alimentation, des portes d’entrée, des parois minces, etc.

- Faible température d’injection du plastique et de la paroi du moule.

- Existence d’air piégé à l’intérieur de la cavité du moule.

- Pression d’injection plastique insuffisante de la machine.

- Solidification prématurée du polymère fondu due à :

- Le phénomène « d’hésitation » ou de « dubitation ».

Voici quelques pratiques que nous avons développées au sein du Département d’ingénierie des lames de moules pour corriger le problème du remplissage incomplet :

- Remplissez d’abord les sections les plus épaisses de la pièce avant les sections les plus fines pour éviter toute hésitation.

- Les points d’injection de plastique doivent être situés à l’écart des zones minces de la pièce ou des zones présentant des changements brusques d’épaisseur.

- Augmentez le nombre de vannes d’entrée pour réduire la longueur de l’écoulement.

- Augmentez la taille des canaux d’alimentation pour réduire la résistance à l’écoulement.

- Placez des zones d’aération aux endroits appropriés (dans les zones du moule qui sont remplies à la fin) pour permettre à l’air emprisonné de s’échapper.

- Augmentez la taille et le nombre de trous de ventilation.

- Augmentez la pression d’injection. Pour éviter d’endommager le système hydraulique de la machine, la pression d’injection de fonctionnement est généralement limitée à 70-85% de la pression d’injection maximale.

- Augmentez la vitesse d’injection. Cela provoque une augmentation de la température et réduit la viscosité du polymère fondu.

- Augmenter la température d’injection et/ou la température des parois du moule. Des températures plus élevées réduisent la viscosité du polymère fondu et facilitent le remplissage du moule.

Air emprisonné.

L’effet d’air piégé apparaît lorsqu’une certaine quantité d’air ne peut s’échapper du moule pendant l’injection, ce qui entraîne une petite zone sans matériau dans la pièce injectée. Dans une conception correcte du moule d’injection, à chaque injection, l’air est expulsé par les évents du moule, les inserts du moule ou encore les éjecteurs, qui font également office de conduits de ventilation.

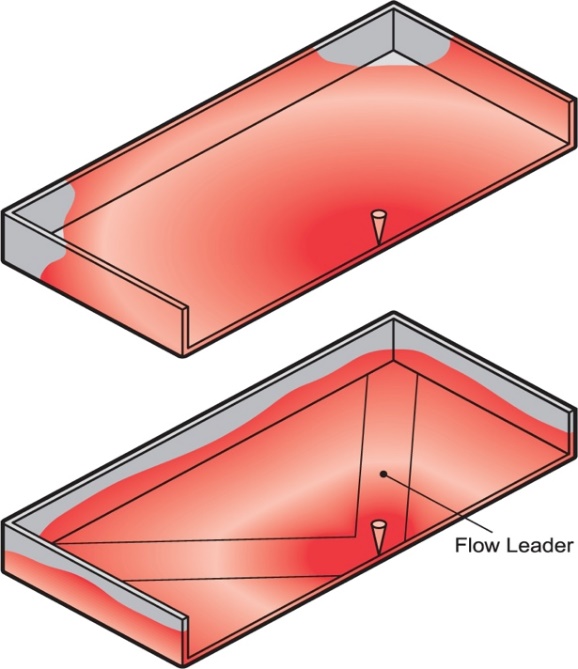

Les emplacements des zones de fuite d’air dans les moules sont situés dans les zones qui sont remplies à la fin du cycle ou phase d’injection. Une cause fréquente du défaut d’air piégé est une taille insuffisante des évents de moule. Une autre cause fréquente est l’apparition du racetracking (tendance du polymère fondu à s’écouler de préférence dans les sections plus épaisses, laissant les zones plus fines avec de l’air piégé).

L’air piégé se traduit par des vides et des bulles dans la pièce plastique moulée, un remplissage incomplet ou des défauts de surface tels que des taches ou des marques de brûlure.

Les règles de conception suivantes du moule d’injection peuvent être utilisées pour minimiser le défaut d’air piégé :

- Évitez les changements d’épaisseur importants.

- Localisez les évents dans les dernières zones du moule à remplir.

- Placez les portes d’entrée dans des zones qui garantissent que les points du moule qui sont remplis à la fin du cycle ont une zone d’aération adéquate.

- Veillez à ce que la taille des zones d’aération soit suffisamment grande pour que l’air présent dans la cavité puisse s’échapper pendant l’injection, sans toutefois être trop grande au point de provoquer l’échappement du polymère fondu et de générer une bavure. La taille recommandée des zones d’aération est de 0,025 mm pour les polymères cristallins et de 0,038 mm pour les polymères amorphes.

– Réduire la vitesse d’injection. Les vitesses élevées d’injection du plastique peuvent provoquer des jets, ce qui fait apparaître de l’air piégé juste à l’entrée. La réduction de la vitesse d’injection donnera à l’air déplacé à la porte suffisamment de temps pour s’échapper par les zones d’aération.

Soudure et jonction des lignes.

Une ligne de soudure (également appelée marque de soudure) est formée lorsque deux fronts de fusion se déplaçant dans des directions opposées se rencontrent. En revanche, une ligne de liaison se produit si ces deux fronts circulent parallèlement l’un à l’autre, créant une ligne de liaison.

Traditionnellement, l’angle de joint entre les deux faces est utilisé pour différencier les lignes de soudure des lignes de joint. Un angle de joint inférieur à 135º produit une ligne de soudure, tandis qu’un angle de joint supérieur à 135º est défini comme une ligne de joint. En général, une marque de ligne de soudure disparaît lorsque l’angle du joint atteint entre 120º et 150º. Les lignes de soudure sont considérées comme plus critiques que les lignes de joint, tant pour les aspects esthétiques que pour les propriétés mécaniques du joint.

Les lignes de soudure et les lignes de joint peuvent être causées par des trous ou des insertions dans la pièce, l’existence de multiples points d’injection, ou en raison de zones d’épaisseur de paroi variable où se produit une hésitation ou un suivi de course.

Si les lignes de soudure ou de jonction ne peuvent être évitées, une bonne pratique consiste à s’assurer qu’elles sont générées dans des zones à faible visibilité ou non critiques sur le plan mécanique. Cela se fait généralement en modifiant la porte d’injection plastique, en modifiant les fronts d’écoulement et les zones où se produisent les lignes de soudure/jonction. Une autre pratique consiste à essayer d’obtenir une bonne union entre les deux flux afin que la faiblesse mécanique qui se produit ne soit pas excessive. Pour ce faire, on cherche à ce que l’union des deux fronts d’écoulement se produise à la température et à la pression les plus élevées possibles, on cherche donc à ce qu’ils ne soient pas éloignés de la porte d’entrée.

Les recommandations suivantes peuvent être utilisées pour réduire l’impact des lignes de soudure et des plans de joint sur les pièces moulées par injection.

- Ajustez la position de la porte d’injection pour produire des lignes de soudure/joint dans des zones à faible visibilité ou à faible exigence mécanique.

- Laissez les lignes de soudure/joint se former à une température et une pression plus élevées. Pour ce faire, il est recommandé de : Augmenter la température d’injection. Augmenter la vitesse d’injection. Augmenter la pression d’injection.

- Augmenter l’épaisseur de la paroi. Cela facilitera la transmission de la pression et le maintien d’une température de fusion plus élevée.

bavure.

La bavure est un défaut qui se produit lorsqu’une partie du polymère fondu s’écoule à travers les interstices existants dans le moule d’injection tels que le plan de joint, les zones d’aération, les éjecteurs, etc. La bavure est produite pour les raisons suivantes :

- Faible force de fermeture des moitiés de moule. Si la force de fermeture de la presse à injecter est trop faible pour maintenir les plaques du moule ensemble pendant le processus de moulage, une partie du polymère injecté dans la cavité sortira par le plan de joint en générant des bavures.

- Les écarts entre les moitiés du moule d’injection. Si les surfaces de séparation des moules ne sont pas totalement en contact lors de la fermeture du moule (par exemple, moule déformé), un défaut de bavure se produira.

- Des conditions d’injection inadéquates du plastique. Des conditions telles qu’une température d’injection excessive (le polymère est plus fluide et s’écoule plus facilement dans les fissures du moule), ou des pressions d’injection élevées.

- Des conditions d’injection inadéquates du plastique. Des conditions telles qu’une température d’injection excessive (le polymère est plus fluide et s’écoule plus facilement dans les fissures du moule), ou des pressions d’injection élevées.

En considérant uniquement les variables d’injection, les corrections suivantes peuvent être effectuées pour minimiser le problème de génération de bavures.

- Augmenter la taille de la machine de moulage par injection. La bavure peut être due à un problème de force de serrage insuffisante de la machine.

- Ajustez la force de fermeture si la capacité de la machine le permet.

- Baisser la température d’injection. Une température élevée réduit la viscosité du polymère fondu, ce qui facilite son écoulement à travers les interstices du plan de joint, les éjecteurs ou les zones d’aération.

- Réduisez la pression d’injection et de compactage pour réduire la force de serrage requise.

- Augmentez le temps d’injection ou ralentissez la vitesse d’injection pour réduire la pression d’injection et donc la force de fermeture requise.

Rétraction dimensionnelle, déformation et torsion.

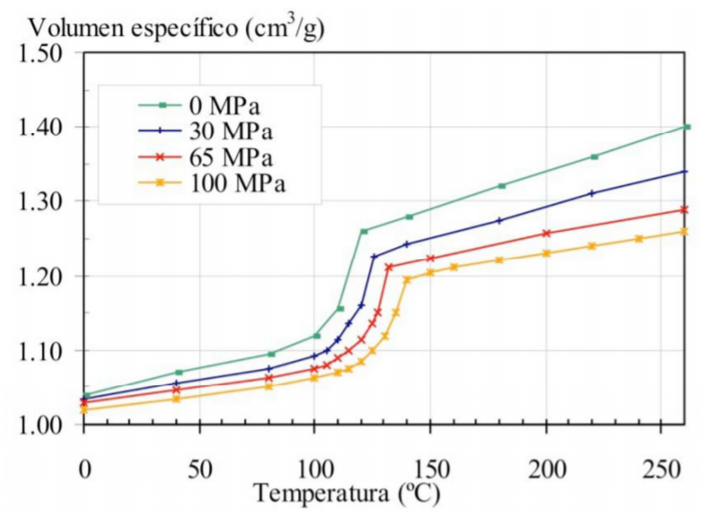

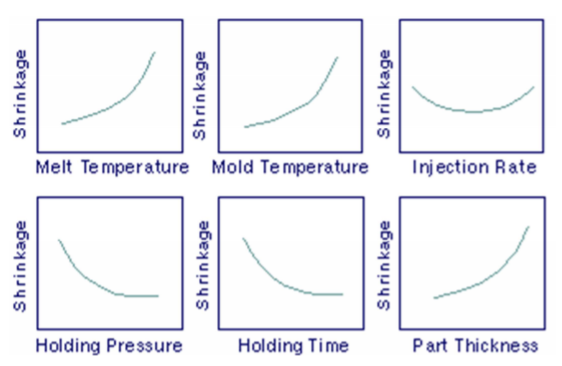

Le rétrécissement dimensionnel des pièces est inhérent au processus de moulage par injection. Le rétrécissement se produit parce que la densité du polymère varie entre la température de transformation et la température ambiante (voir, par exemple, le volume spécifique d’un polymère semi-cristallin dans la figure 5.46 – courbe PVT). Au cours des étapes du processus de moulage par injection, le retrait de refroidissement produit un certain nombre de contraintes internes dans la pièce. Ces contraintes résiduelles agissent sur la pièce avec des effets similaires aux éventuelles contraintes appliquées de l’extérieur. Si les contraintes résiduelles induites pendant le moulage sont suffisamment élevées, la pièce, après son éjection du moule, peut se déformer / se tordre, ce qui entraîne des pièces défectueuses.

Par conséquent, la déformation ou la torsion d’une pièce en plastique moulée par injection est dû à l’existence d’une série de contraintes internes résiduelles dans la pièce qui sont générées par le rétrécissement différentiel du matériau pendant le refroidissement. Si le rétrécissement est uniforme dans toute la pièce, la pièce résultante ne se déforme pas ou ne se tord pas, elle se rétrécit simplement de manière uniforme et devient plus petite. Les polymères cristallins, par exemple l’acétal, le nylon, le polyéthylène haute densité, le polyéthylène téréphtalate et le polypropylène posent les problèmes les plus sérieux avec un retrait de 1 à 4%. Les polymères amorphes, par exemple, le polystyrène, l’acrylique et le polycarbonate sont plus faciles à traiter, avec des rétrécissements de seulement 0,3 à 0,7%.

Cependant, l’obtention d’un rétrécissement uniforme est compliquée par la présence et l’interaction de nombreux facteurs tels que les orientations des molécules de polymère, les variations de température dans les parois du moule, les variations de compactage des pièces en plastique(zones de surcompactage et zones de sous-compactage, dues à des chemins d’écoulement déséquilibrés), etc. Il est à noter que les zones de plus forte compaction, comme les portes d’injection, ont un retrait plus faible car une partie de la compaction du polymère fondu le compense. En revanche, les zones plus éloignées de la porte sont soumises à un tassement moindre et ont donc tendance à présenter un retrait plus important.

Une règle pratique pour éviter les déformations excessives de la pièce dues aux différences de température après l’injection, est que les différences de température moyennes dans n’importe quelle partie de la pièce après l’injection ne doivent pas être supérieures à 15-20ºC.

Certaines actions correctives pour réduire le problème du déformation et de torsion des pièces moulées par injection sont :

- Évitez les sections épaisses. Les sections épaisses de la pièce produisent un retrait important lors du refroidissement. L’utilisation de nervures et d’épaisseurs uniformes produit un retrait uniforme de la pièce et réduit le coût et le poids de la pièce tout en maintenant sa résistance mécanique.

- Des flux équilibrés. Le système d’injection doit générer des flux de matériaux équilibrés avec un débit constant.

- Une pression de compactage adéquate peut compenser en partie le retrait du polymère lors du refroidissement.

- Placez les portes d’entrée dans les zones de la pièce ayant la plus grande section.

- Augmentez le temps de refroidissement.

- Augmenter la température d’injection. L’utilisation de basses températures d’injection entraîne une solidification rapide du matériau sans qu’il ait le temps de se compacter suffisamment, ce qui entraîne un retrait important. Certains des facteurs ci-dessus et leur effet sur le retrait final de la pièce sont présentés dans la figure ci-dessous.

Une finition de surface déficiente (marques d’écoulement, rides, ondulations, etc.).

Une mauvaise finition peut être causée par la formation de plis ou de vagues sur les bords de la pièce ou dans les dernières zones de remplissage lors du moulage par injection.

La formation de rides ou d’ondes est due au fait qu’une partie du front d’écoulement se refroidit rapidement sur les parois du moule, ce qui produit un pli sur le front d’écoulement lui-même. Les principaux facteurs qui influencent la formation de ces rides sont la vitesse d’écoulement, la température des parois du moule et la température du polymère fondu, entre autres.

Certaines des actions à entreprendre pour améliorer la finition de surface sont liées à des actions visant à augmenter le débit et la température du polymère fondu et des parois du moule. Par conséquent, l’amélioration de la qualité de la surface est obtenue par des mesures telles que :

- Augmentez la température du moule.

- Augmenter la vitesse d’injection, ce qui augmente la température du polymère fondu par effet de cisaillement et réduit la viscosité du polymère.

- Augmentation de la pression d’injection.

- Augmentation de la température d’injection.

Effet de jet.

Le défaut de jet se produit lorsque le polymère fondu est poussé à grande vitesse à travers une petite zone, telle que la buse ou la porte d’injection, pour accéder à une zone beaucoup plus grande. Le défaut de projection entraîne une faiblesse mécanique de la pièce, des imperfections de surface et de multiples défauts internes.

Pour minimiser l’effet de souffle, les actions correctives suivantes peuvent être effectuées :

- Réduisez la vitesse d’injection dans les zones où le changement de surface est soudain.

- Utilisation d’entrées de type « tab gate » ou « fan gate », qui produisent une transition plus douce entre le canal d’alimentation/la carotte et la cavité du moule.

- Augmentez la taille de la porte d’entrée et du canal d’alimentation.

- Ajustez le profil d’injection de manière à ce que la vitesse diminue lorsque le polymère fondu entre dans la cavité du moule, puis accélère. La figure 5.52 montre un exemple de profil d’injection avec ces caractéristiques.

09 avril, 2021

Siguiente artículo:

Insertos Sinterizados: Innovación en la Refrigeración de Moldes de Inyección