Kunststoff-Spritzgießen: Hauptfehler bei Spritzgussteilen

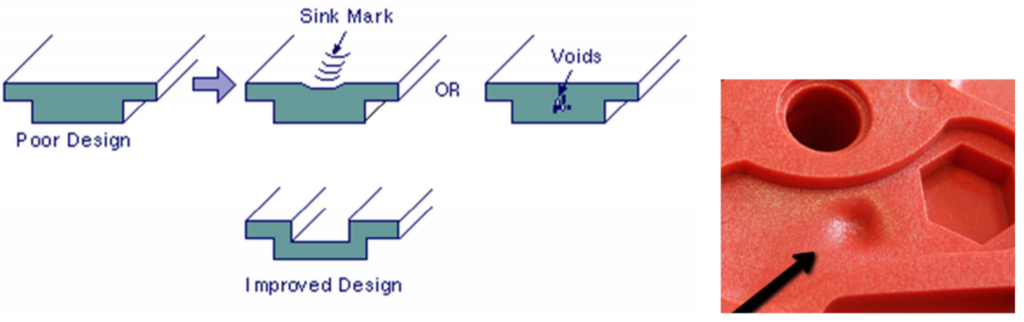

Einfallstellen (Rechupes)

Einfallstellen sind Vertiefungen in der Oberfläche des Spritzgussteils, die in der letzten Phase oder Stufe des Spritzgießprozesses, während des Abkühlungsprozesses, entstehen. Die dickeren Abschnitte des Kunststoffs kühlen langsamer ab als die anderen Abschnitte, was zu einem höheren Prozentsatz der Schrumpfung in diesem lokalen Bereich führt. Nachdem das Material auf der Außenseite abgekühlt und erstarrt ist, beginnt das Material auf der Innenseite abzukühlen und zieht durch seine Schrumpfung die Oberfläche nach innen, wodurch eine Oberflächenvertiefung entsteht.

Der Einsatz von hohen Verdichtungsdrücken führt manchmal zu akzeptablen Einfallstellen, indem die Volumenschwindung reduziert wird, obwohl diese nicht völlig ausgeschlossen werden können. Dies liegt daran, dass die Volumenänderung des Kunststoffs von der Schmelze zum Festkörper etwa 25 % beträgt und die Kompressibilität von Kunststoffen bei typischem Spritzgießdruck nur 15 % beträgt, was bedeutet, dass es unmöglich ist, den geschmolzenen Kunststoff ausreichend zu verdichten, um die Schrumpfung beim Abkühlen zu kompensieren.

Die folgenden Konstruktions- und Konstruktionsregeln für den Formenbau und das Spritzgießen können diesen Fehler minimieren:

- Die Dicke des Kunststoffteils muss gleichmäßig sein.

- Vermeiden Sie die Verwendung sehr kleiner Einspritzpunkte, da dies eine ordnungsgemäße Verdichtung des Polymers verhindert.

- Die dickeren Bereiche des Teils sollten zuerst gefüllt werden, damit sie verdichtet werden, bevor die dünneren Abschnitte erstarren.

- Erhöhen Sie die Verdichtungszeit.

- Erhöhen Sie den Verdichtungsdruck, um mehr Material in die Spritzgussform zu pressen und die Schrumpfung zu verringern.

- Erhöhen Sie die Kühlzeit.

- Ändern Sie die Geometrie des Teils so, dass die Vertiefungen in Bereichen erscheinen, in denen sie weniger Einfluss auf das Design haben.

- Reduzieren Sie die Einspritztemperatur des Materials und der Form. Eine Erhöhung der Einspritztemperatur ermöglicht zwar eine höhere Verdichtung des geschmolzenen Polymers, aber die Einfallstellen nehmen aufgrund der weiteren volumetrischen Schrumpfung zu.

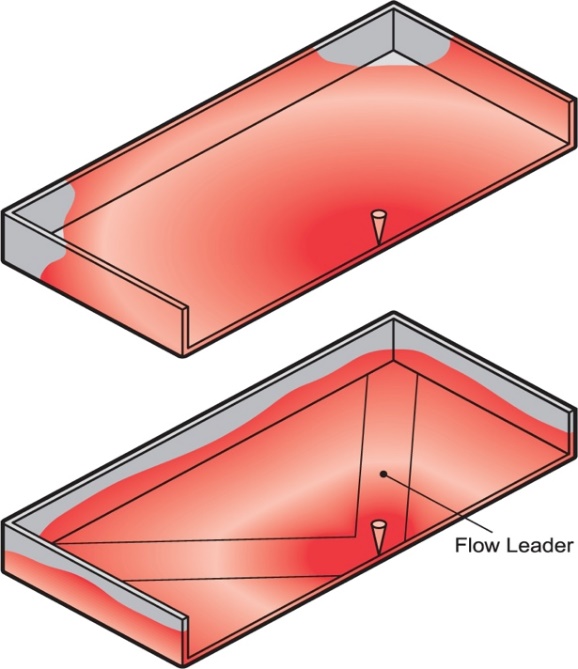

Unvollständige Befüllung

Unvollständige Füllung liegt vor, wenn einem Spritzgussteil das Material fehlt, um seine Geometrie richtig zu erzeugen. Dies geschieht, wenn die Polymerschmelze nicht den gesamten Hohlraum (oder die Hohlräume) der Spritzgießform ausfüllen kann, normalerweise die dünneren Abschnitte, in denen die Polymerschmelze abkühlt, bevor sie die Form vollständig ausfüllt. Jeder Faktor, der den Fließfrontwiderstand der Polymerschmelze erhöht, kann zu einer unvollständigen Füllung führen. Einige dieser Faktoren sind:

- Vorhandensein von Bereichen der Spritzgussform, die den Fluss des geschmolzenen Polymers übermäßig einschränken, wie z. B. Zuführungskanäle, Einlassöffnungen, dünne Wände usw.

- Niedrige Kunststoffeinspritz- und Werkzeugwandtemperaturen.

- Vorhandensein von Lufteinschlüssen im Inneren des Formhohlraums.

- Unzureichender Kunststoffeinspritzdruck der Maschine.

- Vorzeitige Verfestigung des geschmolzenen Polymers aufgrund von:

- Das Phänomen des Zögerns.

Einige Praktiken, die wir in der Abteilung Moldblade Engineering entwickelt haben, um das Problem der unvollständigen Füllung zu beheben, sind:

- Füllen Sie zuerst die dickeren Abschnitte des Werkstücks und dann die dünneren Abschnitte, um das Phänomen des „Zögerns“ zu vermeiden.

- Die Anschnitte für die Kunststoffeinspritzung müssen von dünnen Bereichen des Werkstücks oder Bereichen mit abrupten Dickenänderungen entfernt sein.

- Erhöhen Sie die Anzahl der Schieber, um die Fließlänge zu verringern.

- Erhöhen Sie die Größe der Zuführungskanäle, um den Strömungswiderstand zu verringern.

- Platzieren Sie Belüftungszonen an den entsprechenden Stellen (in den Bereichen der Form, die am Ende gefüllt werden), damit die eingeschlossene Luft entweichen kann.

- Vergrößern Sie die Größe und Anzahl der Lüftungslöcher.

- Erhöhen Sie den Einspritzdruck. Um Schäden an der Hydraulikanlage der Maschine zu vermeiden, wird der Betriebseinspritzdruck in der Regel auf 70-85% des maximalen Einspritzdrucks begrenzt.

- Erhöhen Sie die Einspritzgeschwindigkeit. Dies führt zu einem Temperaturanstieg und einer Verringerung der Viskosität des geschmolzenen Polymers.

- Erhöhen Sie die Einspritztemperatur und/oder die Werkzeugwandtemperatur. Höhere Temperaturen verringern die Viskosität des geschmolzenen Polymers und erleichtern die Formfüllung.

Eingeschlossene Luft

Der Lufteinschlüsseffekt tritt auf, wenn eine bestimmte Menge Luft während des Einspritzens nicht aus der Form entweichen kann, was zu einem kleinen Bereich ohne Material im gespritzten Teil führt. Bei einer korrekten Konstruktion der Spritzgießform wird die Luft bei jedem Einspritzvorgang durch Entlüftungsöffnungen, Formeinsätze oder sogar Auswerfer, die ebenfalls als Entlüftungsöffnungen dienen, ausgestoßen.

Die Orte der Luftleckagebereiche in den Formen befinden sich in den Bereichen, die am Ende des Einspritzzyklus oder der Phase gefüllt werden. Eine häufige Ursache für den Lufteinschluss ist eine unzureichende Größe der Formentlüftung. Eine weitere häufige Ursache ist das Auftreten von Racetracking (die Tendenz der Polymerschmelze, bevorzugt in dickere Abschnitte zu fließen und dünnere Bereiche mit eingeschlossener Luft zu hinterlassen).

Eingeschlossene Luft führt zu Hohlräumen und Blasen im Kunststoffformteil, unvollständiger Füllung oder Oberflächenfehlern wie Flecken oder Brandflecken.

Die folgenden Konstruktionsregeln der Spritzgussform können verwendet werden, um den Lufteinschlussfehler zu minimieren:

- Vermeiden Sie große Dickenänderungen.

- Suchen Sie die Entlüftungsöffnungen in den letzten zu füllenden Bereichen der Form.

- Platzieren Sie die Einlassöffnungen in Bereichen, die sicherstellen, dass die Stellen in der Form, die am Ende des Zyklus gefüllt werden, eine ausreichende Belüftungszone haben.

- Achten Sie darauf, dass die Größe der Belüftungszonen groß genug ist, damit die Luft in der Kavität während des Einspritzens entweichen kann, aber nicht so groß, dass das geschmolzene Polymer entweicht und einen Grat bildet. Die empfohlene Größe der Belüftungszonen beträgt 0,025 mm für kristalline Polymere und 0,038 mm für amorphe Polymere.

– Reduzieren Sie die Einspritzgeschwindigkeit. Bei hohen Kunststoffeinspritzgeschwindigkeiten kann es zu Strahlenbildung kommen, wodurch Lufteinschlüsse direkt am Einlasskanal entstehen. Eine Verringerung der Einspritzgeschwindigkeit gibt der verdrängten Luft am Anschnitt genügend Zeit, durch die Belüftungszonen zu entweichen.

Schweiß- und Verbindungslinien

Eine Schweißnaht (auch Schweißnahtmarke genannt) entsteht, wenn zwei gegenläufige Schmelzfronten aufeinandertreffen. Im Gegensatz dazu entsteht eine Verbindungslinie, wenn diese beiden Fronten parallel zueinander verlaufen und eine Verbindungslinie bilden.

Traditionell wird der Fugenwinkel zwischen den beiden Flächen verwendet, um Schweißlinien von Fugenlinien zu unterscheiden. Ein Fugenwinkel von weniger als 135º ergibt eine Schweißnaht, während ein Fugenwinkel von mehr als 135º als Fugenlinie definiert wird. Im Allgemeinen verschwindet eine Schweißnahtmarkierung, wenn der Verbindungswinkel zwischen 120º und 150º liegt. Die Schweißlinien werden als kritischer angesehen als die Fugenlinien, sowohl was die Ästhetik als auch die mechanischen Eigenschaften der Verbindung betrifft.

Schweiß- und Verbindungslinien können durch Löcher oder Einfügungen im Teil, das Vorhandensein von mehreren Anschnitten oder durch Bereiche mit unterschiedlicher Wandstärke verursacht werden, in denen Zögerungen oder Laufspuren auftreten.

Wenn sich Schweiß- oder Verbindungslinien nicht vermeiden lassen, sollte sichergestellt werden, dass sie in wenig sichtbaren oder mechanisch unkritischen Bereichen entstehen. Dies geschieht häufig durch Modifizierung des Kunststoffanschnitts, durch Veränderung der Fließfronten und der Bereiche, in denen die Schweiß-/Fugenlinien auftreten. Eine andere Praxis besteht darin, eine gute Verbindung zwischen den beiden Flussmitteln zu erreichen, damit die auftretende mechanische Schwäche nicht zu groß ist. Dabei wird angestrebt, dass der Zusammenfluss der beiden Strömungsfronten bei möglichst hoher Temperatur und hohem Druck erfolgt, so dass sie nicht weit von der Einlassöffnung entfernt sind.

Die folgenden Empfehlungen können verwendet werden, um die Auswirkungen von Schweiß- und Trennfugen an Spritzgussteilen zu reduzieren.

- Passen Sie die Position des Einspritzverschlusses an, um Schweiß-/Fugenlinien in Bereichen mit schlechter Sicht oder geringen mechanischen Anforderungen zu erzeugen.

- Lassen Sie die Schweiß-/Fugenlinien bei höherer Temperatur und höherem Druck entstehen. Dazu wird empfohlen: o Die Einspritztemperatur zu erhöhen. o Die Einspritzgeschwindigkeit zu erhöhen. o Den Einspritzdruck zu erhöhen.

- Erhöhen Sie die Wandstärke. Dadurch werden die Druckübertragung und die Aufrechterhaltung einer höheren Schmelztemperatur erleichtert.

Grat

Der Grat ist ein Fehler, der auftritt, wenn ein Teil des geschmolzenen Polymers durch die vorhandenen Spalten in der Spritzgussform wie Trennebene, Belüftungszonen, Auswerfer usw. fließt. Das Entgraten erfolgt aus folgenden Gründen:

- Geringe Schließkraft der Formhälften. Wenn die Schließkraft der Spritzgießmaschine zu schwach ist, um die Formplatten während des Gießvorgangs zusammenzuhalten, wird ein Teil des eingespritzten Polymers in der Kavität aus der Trennebene herauskommen und einen Grat bilden.

- Lücken zwischen den Hälften der Spritzgussform. Wenn sich die Trennflächen der Formen beim Schließen der Form nicht vollständig berühren (z. B. verformte Form), entsteht ein Gratfehler.

- Unzureichende plastische Injektionsbedingungen. Bedingungen wie eine zu hohe Einspritztemperatur (das Polymer ist flüssiger und fließt leichter durch die Formspalte) oder hohe Einspritzdrücke.

- Unzureichendes Entlüftungssystem. Wenn die Entlüftungsöffnungen in der Form zu groß sind, kommt es genau in diesen Bereichen zu Graten.

Betrachtet man nur die Einspritzvariablen, so können die folgenden Korrekturen vorgenommen werden, um das Problem der Graterzeugung zu minimieren.

- Erhöhen Sie die Größe der Spritzgießmaschine. Der Grat kann auf eine unzureichende Spannkraft der Maschine zurückzuführen sein.

- Stellen Sie die Schließkraft ein, wenn die Kapazität der Maschine dies zulässt.

- Senken Sie die Einspritztemperatur. Eine hohe Temperatur verringert die Viskosität des geschmolzenen Polymers, wodurch das Polymer leichter durch Lücken in der Trennebene, Auswerfer oder Belüftungszonen fließen kann.

- Reduzieren Sie den Einspritz- und Verdichtungsdruck, um die erforderliche Schließkraft zu verringern.

- Erhöhen Sie die Einspritzzeit oder verlangsamen Sie die Einspritzgeschwindigkeit, um den Einspritzdruck und damit die erforderliche Schließkraft zu verringern.

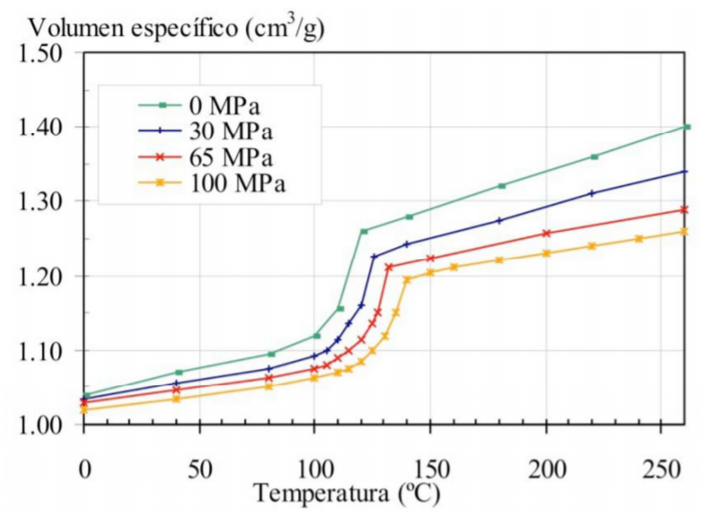

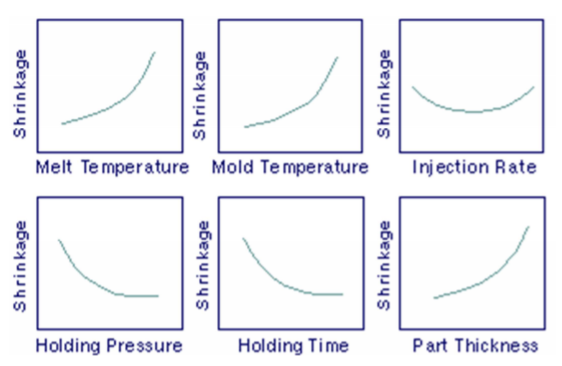

Schrumpfung, Verformung und Verdrehung

Die Dimensionsschwindung von Teilen ist dem Spritzgussverfahren inhärent. Schrumpfung tritt auf, weil die Dichte des Polymers von der Verarbeitungstemperatur bis zur Umgebungstemperatur schwankt (siehe z. B. das spezifische Volumen eines teilkristallinen Polymers in Abbildung 5.46 – PVT-Kurve). Während der Phasen des Spritzgussverfahrens entstehen durch die Kühlschrumpfung eine Reihe von inneren Spannungen im Teil. Diese Eigenspannungen wirken auf das Bauteil mit ähnlichen Auswirkungen wie mögliche von außen aufgebrachte Spannungen. Wenn die während des Gießens erzeugten Eigenspannungen hoch genug sind, kann sich das Teil nach dem Auswerfen aus der Form verziehen, verdrehen oder verziehen, was zu fehlerhaften Teilen führt.

Das Verziehen oder Verdrehen eines spritzgegossenen Kunststoffteils ist daher auf das Vorhandensein einer Reihe von inneren Eigenspannungen im Teil zurückzuführen, die wiederum durch die unterschiedliche Schrumpfung des Materials während der Abkühlung erzeugt werden. Wenn die Schrumpfung im gesamten Teil gleichmäßig ist, verzieht oder verdreht sich das Teil nicht, es schrumpft einfach gleichmäßig und wird kleiner. Diekristallinen Polymere, z. B. Acetal, Nylon, Polyethylen hoher Dichte, Polyethylenterephthalat und Polypropylen, verursachen die größten Probleme mit einer Schrumpfung von 1 bis 4 %. Amorphe Polymere, z. B. Polystyrol, Acryl und Polycarbonat sind mit einer Schrumpfung von nur 0,3 bis 0,7 % besser zu verarbeiten.

Das Erreichen einer gleichmäßigen Schrumpfung wird jedoch durch das Vorhandensein und die Wechselwirkung zahlreicher Faktoren erschwert, wie z. B. die Ausrichtung der Polymermoleküle, Temperaturschwankungen in den Formwänden, Verdichtungsschwankungen in den Kunststoffteilen (überverdichtete Bereiche und unterverdichtete Bereiche aufgrund unausgeglichener Fließwege), usw. Es ist zu beachten, dass Bereiche mit höherer Verdichtung, wie z. B. Einspritzöffnungen, eine geringere Schrumpfung aufweisen, da ein Teil der Verdichtung des geschmolzenen Polymers diese kompensiert. Im Gegensatz dazu sind die weiter vom Tor entfernten Bereiche einer geringeren Verdichtung ausgesetzt und weisen daher tendenziell eine höhere Schrumpfung auf.

Eine Faustregel zur Vermeidung übermäßiger Verformungen des Teils aufgrund von Temperaturunterschieden nach dem Einspritzen ist, dass die durchschnittlichen Temperaturunterschiede in jedem Teil des Teils nach dem Einspritzen nicht größer als 15-20ºC sein sollten.

Einige Abhilfemaßnahmen zur Reduzierung des Problems des Verzugs und des Knickens der Spritzgussteile sind wie folgt:

- Vermeiden Sie dicke Abschnitte. Dicke Abschnitte im Bauteil verursachen beim Abkühlen eine erhebliche Schrumpfung. Die Verwendung einheitlicher Rippen und Dicken führt zu einer gleichmäßigen Schrumpfung des Teils und reduziert die Kosten und das Gewicht des Teils, während seine mechanische Festigkeit erhalten bleibt.

- Ausgeglichene Ströme. Das Einspritzsystem muss ausgewogene Materialströme mit einer konstanten Durchflussrate erzeugen.

- Ein angemessener Verdichtungsdruck kann die Polymerschrumpfung beim Abkühlen teilweise ausgleichen.

- Platzieren Sie die Eingangstüren in den Bereichen des Stücks mit dem größten Querschnitt.

- Erhöhen Sie die Kühlzeit.

- Erhöhen Sie die Einspritztemperatur. Die Verwendung niedriger Einspritztemperaturen führt dazu, dass das Material schnell erstarrt, ohne Zeit zu haben, sich ausreichend zu verdichten, was zu einer hohen Schrumpfung führt. Einige der oben genannten Faktoren und ihre Auswirkungen auf die endgültige Schrumpfung des Teils sind in der nachstehenden Abbildung dargestellt.

schlechte Oberflächenbeschaffenheit (Fließspuren, Falten, Wellen, usw.)

Eine schlechte Oberfläche kann durch die Bildung von Falten oder Wellen an den Kanten des Teils oder in den letzten Füllbereichen während des Spritzgießens verursacht werden.

Die Falten- oder Wellenbildung ist darauf zurückzuführen, dass sich ein Teil der Fließfront an den Formwänden schnell abkühlt, wodurch eine Falte an der Fließfront selbst entsteht. DieHauptfaktoren, die die Bildung dieser Falten beeinflussen, sind u. a. die Fließgeschwindigkeit, die Temperatur der Formwände und die Temperatur des geschmolzenen Polymers.

Einige der Maßnahmen zur Verbesserung der Oberflächenbeschaffenheit beziehen sich auf Maßnahmen zur Erhöhung der Fließgeschwindigkeit und Temperatur des geschmolzenen Polymers und der Formwände. Daher wird die Verbesserung der Oberflächenqualität durch Maßnahmen wie z.B.:

- Erhöhen Sie die Temperatur der Form.

- Erhöhung der Einspritzgeschwindigkeit, wodurch sich die Temperatur des geschmolzenen Polymers aufgrund der Scherung erhöht und die Viskosität des Polymers verringert.

- Erhöhter Einspritzdruck.

- Anstieg der Einspritztemperatur.

Defekt des „Jet“.

Der Spritzfehler tritt auf, wenn geschmolzenes Polymer mit hoher Geschwindigkeit durch einen kleinen Bereich, z. B. die Einspritzdüse oder den Anschnitt, gedrückt wird, um einen viel größeren Bereich zu erreichen. Der Strahlfehler führt zu einer mechanischen Schwäche des Teils, zu Oberflächenfehlern und zu zahlreichen inneren Fehlern.

Zur Minimierung der Sprengwirkung, können folgende Abhilfemaßnahmen getroffen werden:

- Verringern Sie die Einspritzgeschwindigkeit in Bereichen mit abrupten Geländeveränderungen.

- Verwendung von Anschnitten des Typs „Tab Gate“ oder „Fan Gate“, die einen sanfteren Übergang zwischen dem Zuführkanal / Anguss und dem Formhohlraum schaffen.

- Vergrößern Sie die Einlauftür und den Einlaufkanal.

- Stellen Sie das Einspritzprofil so ein, dass die Geschwindigkeit beim Eintritt des geschmolzenen Polymers in den Formhohlraum abnimmt und dann beschleunigt wird. Abbildung 5.52 zeigt ein Beispiel für ein Einspritzprofil mit diesen Merkmalen.

10 November, 2021

Siguiente artículo:

Moldblade y Tragsa. Proyecto conjunto para modernizar el control de riego en la zona del Zújar.