Inyección de piezas de plástico, consejos para optimizar el proceso de Inyección de plastico medienta el diseño.

LOCALIZACIÓN DE EXTRACTORES Y PUNTOS DE INYECCIÓN

A ser posible deben situarse los extractores y los puntos de inyección en zonas no visibles de la pieza, pues influyen en la estética final del producto.

CONTRACCIONES

Es importante dejar amplitudes para la contracción y encogimiento del material en el diseño de la pieza, dado el proceso de solidificación que sufre el material. La contracción afecta a la precisión dimensional de la pieza, pero no sólo eso, también introduce tensiones internas que pueden hacer que la pieza no sea válida. La velocidad de contracción de la pieza viene dada por el fabricante del material y ha de utilizarse en el diseño de esta. En la siguiente tabla se muestran algunos valores orientativos de porcentajes de contracción experimentados por distintos plásticos termoplásticos.

| TERMOPLÁSTICOS | |

| Material | % de contracción durante la solidificación |

| Acetal POM | 2,0 – 2,5 |

| Acrílico PMMA | 0,3 – 0,8 |

| ABS | 0,3 – 0,8 |

| Poliamida PA | 0,3 – 1,5 |

| Policarbonato PC | 0,5 – 0,7 |

| Polietileno PE | 1,5 – 5,0 |

| Polipropileno PP | 1,0 – 2,5 |

| Poliestireno PS | 0,2 – 0,6 |

| PVC rígido | 0,1 – 0,5 |

| PVC flexible | 1,0 – 5,0 |

ESPESOR DE LA PARED

El espesor de pared depende del material que se vaya a inyectar. El espesor mínimo queda limitado por el hecho de que en paredes delgadas el material tiene problemas de flujo, solidifica (o cura) antes de llenar completamente el molde, y a su vez, aumentan las probabilidades de que se produzcan atrapamientos de aire. En piezas de menor tamaño, el espesor podrá ser menor pues el recorrido del flujo es también menor. Por el contrario, los espesores gruesos conllevan tiempos de solidificación mayores, un aumento de las contracciones y con ello de las tensiones internas. En la siguiente tabla se muestran los espesores máximos y mínimos recomendados para distintos plásticos y según el tamaño de la pieza.

| Piezas pequeñas | Piezas pequeñas | Piezas grandes | Piezas grandes | |

| MATERIALES | Espesor medio | Espesor mínimo | Rango de espesores | Espesor medio |

| Termoplásticos | ||||

| Acrílicos (PMMA,PAN,ABS,SAN) | 0,99 | 0,65 | 3,25 – 6,50 | 2,5 |

| Acetatos de celulosa | 1,25 | 0,65 | 3,25 – 4,75 | 1,9 |

| Acetato de celulosa butirato | 1,25 | 0,65 | 3,25 – 4,75 | 1,9 |

| Etil celulosa | 1,25 | 0,9 | 2,50 – 3,25 | 1,6 |

| Poliamida PA | 0,65 | 0,35 | 2,50 – 3,25 | 1,6 |

| Polietileno PE | 1,25 | 0,9 | 2,50 – 3,25 | 1,6 |

| Poliestireno PS | 1,25 | 0,75 | 3,25 – 6,50 | 1,6 |

| Policloruro de vinilo PVC | 2,5 | 1,6 | 3,25 – 6,50 | 2,5 |

Se recomienda siempre que los espesores sean uniformes, y en caso de que el cambio de espesor sea inevitable, la transición debe ser suave y no brusca.

ROSCAS

Las roscas moldeadas deben ser bastas. Para un buen diseño del molde de inyección hay que redondear tanto las crestas como los valles para evitar cantos vivos y la no-existencia de radios de acuerdo.

Los tamaños mínimos deben ser de 32 filetes por pulgada (paso de rosca mayor de 0,75mm).

Son preferibles embuticiones para roscados cuando el paso es fino, el diámetro pequeño y cuando se requieren tolerancias estrechas, así como cuando se precise de frecuentes roscados-desenroscados.

Se han de dejar salidas de rosca, y para realizar pequeñas roscas hembra, es mejor dejar un agujero y terrajar después.

AGUJEROS

Son posibles complican (y en consecuencia encarecen) el molde, y tienden a formar rebabas y líneas de soldadura. El espacio mínimo entre agujeros, y entre agujeros y la pared es de 1 diámetro, y convenientemente a una distancia de 3 diámetros del extremo de la pieza para evitar tensiones, si bien en el caso de los termoestables el aumento de diámetro permite reducir las distancias mínimas.

Son preferibles los agujeros pasantes a los ciegos, pues al fijar el macho en dos puntos mejora el posicionamiento y la resistencia a rotura del mismo. Además, es conveniente dar una pequeña conicidad en la base del macho para dar una mayor resistencia al mismo, a la vez que conforma un pequeño acuerdo a la entrada del agujero.

Es recomendable que los agujeros sean perpendiculares a la línea de partición, pues los paralelos obligan a que sean machos retráctiles.

En agujeros ciegos se recomienda que cuando se trate de termoplásticos L≤2D ó L=D mm si D≤1,5 mm, y que L≤2,5D ó L≤1D si D≤1,5 ponerlo en una tabla o de otra forma más gráfica cuando se trate de un termoestable. Para aumentar la profundidad, utilizar agujeros escalonados.

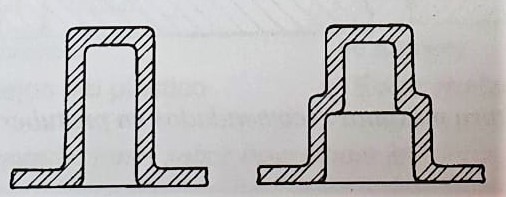

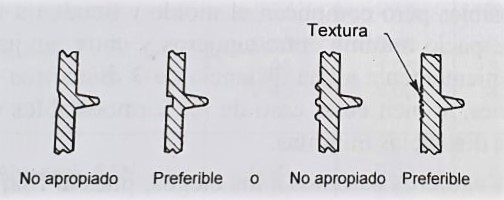

NERVIOS

Se han de utilizar para reducir el espesor de la pared que refuerzan sin embargo habrá que tener en cuenta una serie de aspectos. Deben ser más delgados que la pared a la que refuerzan para evitar marcas. Es recomendable que tnervio ≤ 0,5·tpared. Los nervios deben de tener una altura menor de 1,5·tpared para evitar marcas. Para conseguir el efecto reforzante necesario con esta altura, se puede desdoblar el nervio en dos de menor altura separados por una distancia doble del espesor de pared. La separación desde los nervios a la pared debe ser mayor de 2·tpared. Las salidas de los nervios deben ser generosas (5°).

Los nervios deben ser perpendiculares a la línea de partición. Se pueden disimular las marcas de los nervios utilizando texturas.

PROTUBERANCIAS

Para las protuberancias son aplicables las mismas reglas comentadas para los nervios, pero en este caso la altura máxima recomendad es de 1,5·tpared y la anchura ha de ser menor de 0,5·tpared.

A ser posible se han de situar las protuberancias en las esquinas para facilitar el llenado. Si está aislada, se coloca un nervio para facilitar el llenado.

Intentar evitar la colocación de protuberancias en la parte superior del molde para evitar el atrapamiento de aire. Si las protuberancias son grandes, éstas deberán ser huecas para mantener la uniformidad de las paredes.

Se ha de emplear un ángulo de 5°, como en los nervios.

SALIENTES

Los salientes no perpendiculares a la línea de partición exigen de la utilización de moldes de inyección con partes centrales deslizantes, con el consiguiente aumento de costes. Los salientes externos pueden situarse en la línea de partición para simplificar el molde.

INSERCIONES

Las inserciones son útiles para proporcionar refuerzos localizados. En general son económicas, pero encarecen el proceso por lo que han de evitarse.

Hay que evitar la existencia de cantos vivos del inserto en la parte embebida en el plástico. Las hendiduras en la inserción deben ser bastas para permitir que le plástico llegue a todas partes.

Los insertos roscados deben colocarse perpendicularmente a la línea de partición para simplificar el molde. Los insertos irregulares han de colocarse con su eje en la línea de partición del molde de inyección de plástico.

La longitud embebida del inserto debe ser igual o superior a 2·D.

A menudo los insertos se colocan embebidos en una protuberancia. Si el diámetro exterior de la inserción es inferior a 6mm, entonces Dprotub. ≥2·D; si el diámetro exterior de la protuberancia es superior a 6 mm, entonces el espesor de pared de la protuberancia debe ser de entre el 50 y el 100% del diámetro del inserto.

En ocasiones es conveniente realizar la inserción tras el moldeo, lo que evita problemas de contaminación de la superficie de la inserción en contacto con el plástico durante el proceso de moldeo, se simplifica el molde y se elimina la posibilidad de que éste se dañe con el inserto. Se pueden realizar los insertos cuando el material está aún caliente, o bien con técnicas ultrasónicas.

En los insertos con rosca, debe alejarse la parte roscada de la superficie para evitar que la alcance el flujo de plástico. También hay que evitar chaflanes del material plástico alrededor de los insertos.