Empfehlungen zur Teilegestaltung für Kunststoff-Spritzgießverfahren

Spritzgießen von Kunststoffteilen, Tipps zur Optimierung des Kunststoffspritzgießprozesses durch Konstruktion.

LAGE DER EXTRAKTOREN UND EINSPRITZPUNKTE

Wenn möglich, sollten die Entnahme- und Einspritzpunkte in nicht sichtbaren Bereichen des Teils angeordnet sein, da sie die endgültige Ästhetik des Produkts beeinflussen.

VERTRÄGE

Angesichts des Erstarrungsprozesses, den das Material durchläuft, ist es wichtig, bei der Konstruktion von Teilen eine Zulassung für Materialschwund und Schrumpfung vorzusehen. Die Schrumpfung beeinträchtigt nicht nur die Maßhaltigkeit des Teils, sondern führt auch zu inneren Spannungen, die das Teil ungültig machen können. Die Schwindungsrate des Bauteils wird vom Materialhersteller angegeben und muss bei der Konstruktion des Bauteils berücksichtigt werden. Die folgende Tabelle zeigt einige Richtwerte für die prozentuale Schrumpfung von verschiedenen thermoplastischen Kunststoffen. Übersetzt mit www.DeepL.com/Translator (kostenlose Version)

| THERMOPLASTE | |

| Material | % Schrumpfung während der Erstarrung |

| Acetal POM | 2,0 – 2,5 |

| Acryl PMMA | 0,3 – 0,8 |

| ABS | 0,3 – 0,8 |

| Polyamid PA | 0,3 – 1,5 |

| Polycarbonat PC | 0,5 – 0,7 |

| Polyethylen PE | 1,5 – 5,0 |

| Polypropylen PP | 1,0 – 2,5 |

| Polystyrol PS | 0,2 – 0,6 |

| Hart-PVC | 0,1 – 0,5 |

| Weich-PVC | 1,0 – 5,0 |

WANDSTÄRKE

Die Wandstärke hängt von dem zu injizierenden Material ab. Die Mindestdicke wird durch die Tatsache begrenzt, dass dünnwandiges Material Fließprobleme hat, erstarrt (oder aushärtet), bevor es die Form vollständig ausfüllt, was wiederum die Wahrscheinlichkeit von Lufteinschlüssen erhöht. Bei kleineren Teilen kann die Dicke geringer sein, weil auch der Fließweg kleiner ist. Andererseits führen dickere Dicken zu längeren Erstarrungszeiten, erhöhter Schrumpfung und damit zu höheren inneren Spannungen. Die folgende Tabelle zeigt die empfohlenen maximalen und minimalen Dicken für verschiedene Kunststoffe und in Abhängigkeit von der Größe des Teils. Übersetzt mit www.DeepL.com/Translator (kostenlose Version)

| Kleine Teile | Kleine Teile | Große Teile | Große Teile | |

| MATERIALIEN | Durchschnittliche Dicke | Minimale Dicke | Dickenbereich | Durchschnittliche Dicke |

| Thermoplastische Kunststoffe | ||||

| Kunststoffe (PMMA, PAN, ABS, SAN) | 0,99 | 0,65 | 3,25 – 6,50 | 2,5 |

| Celluloseacetate | 1,25 | 0,65 | 3,25 – 4,75 | 1,9 |

| Celluloseacetatbutyrat | 1,25 | 0,65 | 3,25 – 4,75 | 1,9 |

| Ethyl-Zellulose | 1,25 | 0,9 | 2,50 – 3,25 | 1,6 |

| Polyamid PA | 0,65 | 0,35 | 2,50 – 3,25 | 1,6 |

| Polyethylen PE | 1,25 | 0,9 | 2,50 – 3,25 | 1,6 |

| Polystyrol PS | 1,25 | 0,75 | 3,25 – 6,50 | 1,6 |

| Polyvinylchlorid PVC | 2,5 | 1,6 | 3,25 – 6,50 | 2,5 |

Es wird immer empfohlen, dass die Dicken gleichmäßig sind, und wenn eine Änderung der Dicke unvermeidlich ist, sollte der Übergang sanft und nicht abrupt sein.

Fäden

Die geformten Fäden müssen aus Teig sein. Für eine guteGestaltung der Spritzgussform müssen sowohl Grate als auch Täler abgerundet werden, um scharfe Kanten und das Fehlen von Übereinstimmungsradien zu vermeiden.

Die Mindestgröße sollte 32 Gewindegänge pro Zoll betragen (Gewindesteigung größer als 0,75 mm).

Gewindemuffen sind vorzuziehen, wenn die Steigung fein und der Durchmesser klein ist und wenn enge Toleranzen erforderlich sind sowie wenn häufiges Auf- und Abschrauben erforderlich ist.

Gewindeausgänge müssen belassen werden, und um kleine Innengewinde herzustellen, ist es besser, ein Loch zu lassen und anschließend zu schneiden.

HOLES

Sie können die Form verkomplizieren (und damit verteuern) und neigen dazu, Grate und Schweißnähte zu bilden. Der Mindestabstand zwischen den Löchern und zwischen den Löchern und der Wand beträgt 1 Durchmesser, und zwar zweckmäßigerweise in einem Abstand von 3 Durchmessern vom Ende des Teils, um Spannungen zu vermeiden, obwohl bei Duroplasten durch die Vergrößerung des Durchmessers die Mindestabstände verringert werden können. Übersetzt mit www.DeepL.com/Translator (kostenlose Version)

Durchgangslöcher sind Sacklöchern vorzuziehen, da die Befestigung des Gewindebohrers an zwei Punkten die Positionierung und die Bruchsicherheit verbessert. Darüber hinaus ist es ratsam, eine kleine Verjüngung an der Basis des Dübels anzubringen, um dem Dübel eine größere Festigkeit zu verleihen, während er gleichzeitig eine kleine Anordnung am Eingang des Lochs bildet.

Es wird empfohlen, dass die Löcher senkrecht zur Trennfuge verlaufen, da parallele Löcher einziehbare Kerne erfordern.

Bei Blindlöchern wird empfohlen, dass für Thermoplaste L≤2D oder L=D mm, wenn D≤1,5 mm, und für Duroplaste L≤2,5D oder L≤1D, wenn D≤1,5 mm, in einer Tabelle oder einer anderen anschaulicheren Form angegeben werden. Um die Tiefe zu erhöhen, verwenden SieStufenlöcher.

NERVEN

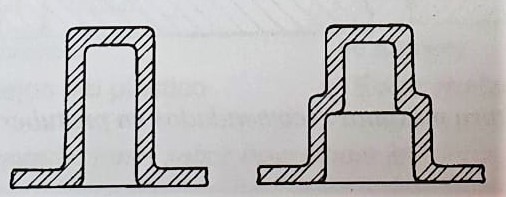

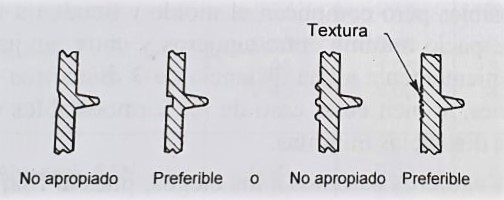

Sie müssen verwendet werden, um die Dicke der Wand, die sie verstärken, zu verringern, wobei jedoch eine Reihe von Aspekten zu berücksichtigen ist. Sie müssen dünner sein als die Wand, die sie verstärken, um Abdrücke zu vermeiden. Es wird empfohlen, dass tNerven≤ 0,5-tWand. Nerven sollten eine Höhe von weniger als 1,5 tWand haben, um Abdrücke zu vermeiden. Um die erforderliche Verstärkungswirkung bei dieser Höhe zu erzielen, kann die Rippe in zwei kleinere Rippen geteilt werden, die einen Abstand von der doppelten Wandstärke haben. Der Abstand zwischen den Rippen und der Wand muss größer als 2-tWand sein. Die Ausgänge der Rippen sollten großzügig sein (5°).

Die Rippen sollten senkrecht zur Trennungslinie verlaufen. Rippenabdrücke können durch die Verwendung von Texturen kaschiert werden.

PUNKTE

Für Vorsprünge gelten die gleichen Regeln wie für Rippen, aber in diesem Fall ist die maximal empfohlene Höhe 1,5 tWand und die Breite sollte weniger als 0,5 tWand betragen..

Wenn möglich, sollten die Vorsprünge in den Ecken angebracht werden, um das Befüllen zu erleichtern. Wenn sie isoliert ist, wird eine Rippe angebracht, um das Befüllen zu erleichtern.

Versuchen Sie, Vorsprünge an der Oberseite der Form zu vermeiden, um Lufteinschlüsse zu vermeiden. Wenn die Vorsprünge groß sind, sollten sie hohl sein, um die Gleichmäßigkeit der Wände zu erhalten.

Wie bei den Nerven sollte ein Winkel von 5° verwendet werden.

AUSGEHEND VON

Auskragungen, die nicht senkrecht zur Trennebene verlaufen, erfordern den Einsatz von Spritzgießwerkzeugen mit verschiebbaren Mittelteilen, was zu einer Kostensteigerung führt. Die externen Vorsprünge können auf der Trennebene platziert werden, um die Form zu vereinfachen.

EINLEGEN

Einsätze sind nützlich, um eine örtliche Verstärkung zu erreichen. Sie sind in der Regel kostengünstig, verteuern aber den Prozess und sollten daher vermieden werden.

Vermeiden Sie scharfe Kanten des Einsatzes in dem in den Kunststoff eingebetteten Teil. Die Schlitze im Einsatz müssen groß genug sein, damit der Kunststoff alle Teile erreichen kann.

Zur Vereinfachung der Form sollten die Gewindeeinsätze senkrecht zur Trennebene angeordnet werden. Unregelmäßige Einsätze sollten mit ihrer Achse in der Trennebene der Kunststoffspritzgussform positioniert werden.

Die eingebettete Länge des Einsatzes muss 2-D oder größer sein.

Die Einsätze werden häufig in eine Ausstülpung eingebettet. Ist der Außendurchmesser des Einsatzes kleiner als 6 mm, dann ist Dprotub. ≥2-D; ist der Außendurchmesser des Vorsprungs größer als 6 mm, dann sollte die Wandstärke des Vorsprungs zwischen 50 und 100 % des Einsatzdurchmessers betragen.

In manchen Fällen ist es zweckmäßig, den Einsatz nach dem Gießen herzustellen, wodurch Probleme mit der Verunreinigung der Oberfläche des Einsatzes, die während des Gießens mit dem Kunststoff in Berührung kommt, vermieden werden, die Form vereinfacht wird und die Möglichkeit einer Beschädigung der Form durch den Einsatz ausgeschlossen ist. Die Einsätze können im noch heißen Zustand oder mit Ultraschalltechniken hergestellt werden.

Bei Gewindeeinsätzen muss das Gewindeteil von der Oberfläche wegbewegt werden, um zu verhindern, dass der Kunststofffluss es erreicht. Fasen im Kunststoffmaterial um die Einsätze herum sollten ebenfalls vermieden werden.

12 November, 2021

Siguiente artículo:

Insertos Sinterizados: Innovación en la Refrigeración de Moldes de Inyección