Diseño del número y distribución de cavidades en un molde de inyección de plástico.

Para crear cualquier pieza en plástico por el método de la inyección de plástico, se necesita un molde metálico, eso está claro.

Las preguntas que se deben plantear son:

- ¿Cómo diseñar un molde de inyección?

- ¿Que se requiere tener en cuenta a la hora de diseñar un molde?

- ¿Cómo funciona un molde de inyección?

A la hora de la construcción de un molde de inyección de plástico, saber elegir el número de cavidades puede acarrear más dudas. Si la pieza de plástico es muy grande (sillas, vallas de urbanismo, asientos, etc.) la elección de 1 cavidad es bastante obvia, por el tamaño que tienen, otro caso es el de las piezas de las cuales se quiere hacer una tirada corta, por lo que no hay necesidad de encarecer el molde y se elige 1 cavidad.

Para hacer tiradas grandes o que se necesite hacer producción elevada en poco tiempo, se puede elegir la opción de multicavidades, para en una misma inyección fabricar tantas piezas como cavidades tenga el molde.

Otra caso claro de múltiples cavidades es el supuesto de que se necesite fabricar varias piezas pequeñas diferentes, en las que hacer un molde por cada pieza sería muy caro, en este caso la multicavidad es la opción más lógica y económica.

En el supuesto de que se necesite un molde de Inyección con una sola cavidad, la distribución y diseño de la misma es sencilla. ¿Pero qué ocurre cuando se necesita un molde de varias cavidades? ¿Cómo se distribuyen? ¿Se hace de forma aleatoria? ¿Hay formas mejores y peores de colocar las cavidades? ¿Que se requiere tener en cuenta a la hora de diseñar un molde?

La respuesta es que hay toda una ciencia detrás de esto y, como en todo este mundo de la inyección de plástico, nada se deja al azar.

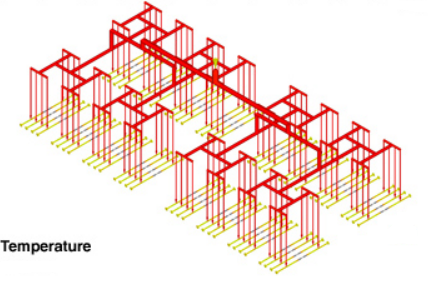

Lo primero es calcular cuantas cavidades se necesitan, ya que ello definirá la distribución de las mismas. La regla de oro de los moldes de Inyeción con varias cavidades es que sea todo lo simétrico posible, para que el plástico llegue a todas las piezas y las llene a la vez y por igual. Si se distribuyen mal las cavidades, unas piezas se llenarían antes que otras, por lo que o se alarga el tiempo de ciclo o una de las piezas saldrá sin el enfriamiento suficiente y con defectos. Este proceso de Inyección de plástico no es sencillo, ya que cuantas más cavidades se necesiten más complicada es su distribución. No solo eso, sino que a medida que los canales se van haciendo más grandes el plástico va perdiendo presión y temperatura conforme se va alejando del bebedero principal. En las siguientes imágenes se puede ver de forma cualitativa este suceso.

Para diseñar el molde de inyección de plástico hay que conocer y responder a estas preguntas;

- ¿Cómo se mide un molde de inyección?

- ¿Cómo calcular el área de un molde?

- ¿Cómo calcular la velocidad de inyección?

- ¿Cómo calcular la fuerza de cierre en un molde?

- ¿Cómo calcular el volumen de inyección?

- ¿Qué es la cavidad de un molde?

Hay varias formas de distribuir las cavidades según las necesidades del molde de Inyección, siempre buscando un flujo equilibrado y reducir el consumo de material. Muchos sistemas de alimentación utilizan una mezcla de diseños radiales y ramificados. El diseño radial tiene un volumen de sistema de alimentación más bajo y proporciona un flujo más equilibrado. Sin embargo, se necesitan canales primarios más largos y más desechos a medida que aumenta el tamaño de las cavidades.

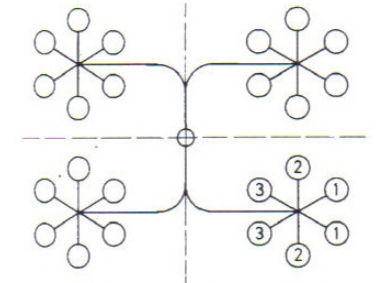

En la siguiente imagen, se pueden ver diferentes tipos de distribución radial. Como se puede observar, la cantidad de opciones de colocación de las cavidades es elevadísima y para elegir la óptima, se suelen probar diferentes tipos de distribuciones y hacer análisis de llenado para comprobar su comportamiento.

Otra forma igual de válida, consiste en colocar las cavidades con líneas rectas creando ramificaciones. Hay que tener en cuenta que, mientras que para el tipo radial el número de cavidades puede ser par o impar, para el tipo de ramificaciones el número de cavidades ha de ser par, ya que en caso contrario estaría desbalanceado.

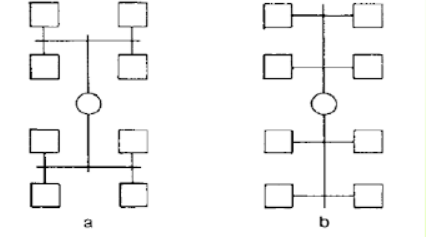

Aunque hay múltiples forma de colocar las cavidades en un molde de Inyección de plástico, no todas son aceptables o son mejorables, ya que las cavidades de los planos del molde de inyección aunque a priori puedan parecer simétricos y válidos, al pensarlo detenidamente la colocación provocará que las piezas no sean idénticas unas a las otras. En los siguientes ejemplos la colocación de la izquierda es la errónea y la de la derecha la mejora.

En este primer caso, se ve de forma bastante clara que en la imagen de la izquierda el flujo no llegaría a la vez a todas las cavidades. Llegaría primero a las 4 cavidades más próximas al bebedero del molde de inyección y, posteriormente, a las otras 4 más lejanas, creando así piezas desiguales. Esto se puede solucionar cambiando la distribución, como se ve en la imagen de la derecha. Con este cambio se consigue que todas las cavidades salgan idénticas.

En el segundo caso, parece que la distribución es correcta, ya que es simétrica y parece que el flujo llega a la vez, pero hay que tener en cuenta no solo la distancia sino también la dirección que lleva, puesto que hay que recordar que es un plástico fundido y lleva una inercia. Por ello las cavidades con el número 1 serán las primeras en llenarse, luego las que tienen el número 2 y por último las que llevan el número 3, creando así desigualdades. Esto se puede mejorar cambiando la distribución a la de la imagen de la derecha, en la que tanto la distancia a cada cavidad como la forma de entrada del flujo es la misma.

Otra manera menos recomendable de balancear el flujo en las cavidades es mediante el aumento o reducción de los canales de alimentación. Es una práctica que, aunque puede resultar exitosa, también puede acarrear problemas. Los sistemas de alimentación balanceados naturalmente (por la distribución de cavidades) proporcionan una mayor consistencia de cavidad a cavidad con respecto al flujo de fusión, la presión de fusión y la calidad de la pieza moldeada que los diseños equilibrados artificialmente(modificando el diámetro de los canales o las entradas).

Esta práctica es especialmente utilizada en la fabricación de diferentes piezas de plástico pequeñas en un mismo molde de Inyección de plástico. Con esta práctica se pueden realizar muchas piezas de un conjunto, con el único coste de hacer un molde en vez de tener que hacer uno por pieza, con lo que el ahorro es enorme. Como es lógico, hay que hacer cálculos para que todas las cavidades estén balanceadas, por lo que en principio poner todos los canales y entradas iguales no sería una colocación óptima.

La diferencia entre un molde de Inyección de plástico balanceado y uno desbalanceado es muy notoria. En la primera imagen se ve un tiempo de llenado de 10.24 segundos y un llenado irregular, mientras que en la segunda imagen , con entradas balanceadas, se ve que el llenado es uniforme y el tiempo de llenado notablemente inferior, 8.04 segundos. La diferencia es de más de 2 segundos.

Una vez se ha tomado la decisión de como colocar las cavidades, hay que pensar en cómo de grandes tienen que ser los canales que alimentan todas las cavidades. Como es lógico los canales no tienen el diámetro constante, al principio del sistema son notablemente más grandes que a medida que se van creando las diferentes ramificaciones, ya que el flujo de plástico que tienen que transportar es menor a medida que se alejan del bebedero principal. Hacerlo todos del mismo tamaño sería ineficaz, puesto que provocaría que se necesitara más plástico para cada inyección, y además, ese plástico sería un desecho. No solo eso, sino que aumentar el tamaño de los canales, haría que estos tuvieran una superficie mayor de contacto con el metal del molde, haciendo que el plástico se enfriara rápidamente, pudiendo llegar a taponarlos.

Si tiene dudas sobre el diseño de las cavidades en un Molde de Inyeccion, en Moldblade somos especialistas en Diseño, Fabricación de moldes y Fabricación de piezas plasticas mediante la Inyección de plástico.

10 mayo, 2022

Siguiente artículo:

Recomendaciones de diseño de piezas para procesos de inyección de plástico