Conception du nombre et de la répartition des cavités dans un moule d’injection plastique.

Pour créer n’importe quelle pièce en plastique en utilisant la méthode d’injection plastique, un moule en métal est nécessaire, c’est certain.

Les questions à se poser sont :

- Comment concevoir un moule à injection ?

- Que faut-il prendre en compte lors de la conception d’un moule ?

- Comment fonctionne un moule à injection ?

Lorsqu’il s’agit de la construction d’un moule d’injection plastique, savoir choisir le nombre de cavités peut conduire à plus de doutes. Si la pièce en plastique est très grande (chaises, clôtures urbanistiques, sièges, etc.) le choix de 1 cavité est assez évident, de par leur taille, un autre cas est celle des pièces dont on veut faire une petite série, il n’y a donc pas besoin de rendre le moule plus cher et on choisit 1 empreinte.

Pour réaliser des grandes séries ou lorsqu’une production élevée doit être réalisée en peu de temps, vous pouvez choisir l’option multi-empreintes, pour fabriquer autant de pièces qu’il y a d’empreintes dans le moule dans la même injection. .

Un autre cas clair de cavités multiples est l’hypothèse qu’il est nécessaire de fabriquer plusieurs petites pièces différentes, dans lequel la fabrication d’un moule pour chaque pièce serait très coûteuse, dans ce cas la multi-empreinte est l’option la plus logique et la plus économique.

Dans le cas où un moule d’injection à une seule cavité est nécessaire, sa distribution et sa conception sont simples. Mais que se passe-t-il lorsqu’un moule multi-empreintes est nécessaire ? Comment sont-ils distribués ? C’est fait au hasard ? Existe-t-il de meilleures et de pires façons de placer les caries ? Que faut-il prendre en compte lors de la conception d’un moule ?

La réponse est qu’il y a toute une science derrière cela et, comme dans tout ce monde de l’injection plastique, rien n’est laissé au hasard.

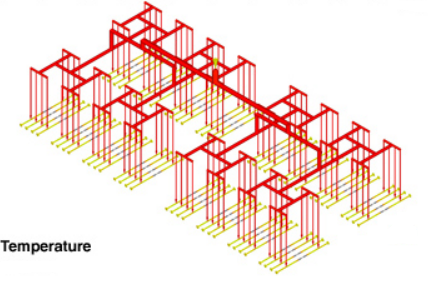

La première chose est de calculer le nombre de cavités nécessaires, car cela définira leur répartition. La règle d’or des moules à injection à plusieurs cavités est qu’il soit le plus symétrique possible, afin que le plastique atteigne toutes les pièces et les remplisse en même temps et de la même manière. Si les cavités sont mal réparties, certaines pièces se rempliraient avant d’autres, donc soit le temps de cycle s’allonge, soit une des pièces sortira sans refroidissement suffisant et avec des défauts. Ce procédé d’injection plastique n’est pas simple, car plus il faut de cavités, plus sa distribution est compliquée. Non seulement cela, mais à mesure que les canaux s’agrandissent, le plastique perd de la pression et de la température en s’éloignant de l’auge principale. Dans les images suivantes, vous pouvez voir qualitativement cet événement.

Pour concevoir le moule d’injection plastique, vous devez connaître et répondre à ces questions ;

- Comment mesure-t-on un moule à injection ?

- Comment calculer l’aire d’un moule ?

- Comment calculer la vitesse d’injection ?

- Comment calculer la force de fermeture dans un moule ?

- Comment calculer le volume d’injection ?

- Qu’est-ce que la cavité d’un moule ?

Il existe plusieurs façons de répartir les cavités selon les besoins du moule d’injection, en recherchant toujours un flux équilibré et en réduisant la consommation de matière. De nombreux systèmes d’alimentation utilisent un mélange de conceptions radiales et ramifiées. La conception radiale a un volume de système d’alimentation inférieur et fournit un débit plus équilibré. Cependant, des canaux primaires plus longs et plus de débris sont nécessaires à mesure que la taille des cavités augmente.

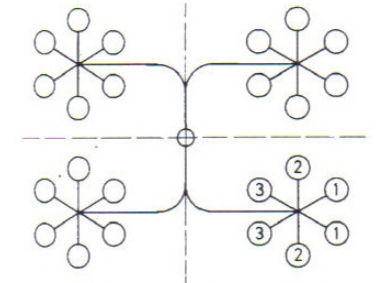

Dans l’image suivante, vous pouvez voir différents types de distribution radiale. Comme on peut le voir, le nombre d’options pour placer les cavités est extrêmement élevé et pour choisir l’optimum, différents types de distributions sont généralement testés et des analyses de remplissage sont effectuées pour vérifier leur comportement.

Une autre façon tout aussi valable est de placer les cavités avec des lignes droites créant des branches. Il faut tenir compte du fait que, alors que pour le type radial le nombre de cavités peut être pair ou impair, pour le type branche le nombre de cavités doit être pair, sinon il serait déséquilibré.

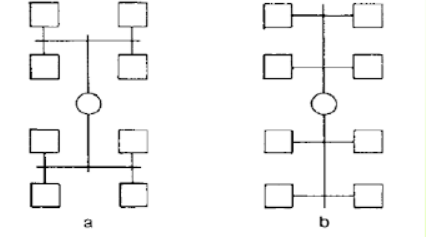

Bien qu’il existe plusieurs façons de placer les cavités dans un moule d’injection plastique, toutes ne sont pas acceptables ou peuvent être améliorées, car les cavités des moules d’injection sont planes, bien qu’a priori elles puissent sembler symétriques et valid , lorsque vous y réfléchissez bien, le placement fera en sorte que les pièces ne soient pas identiques les unes aux autres. Dans les exemples suivants, le placement de gauche est le mauvais et celui de droite l’améliore.

Dans ce premier cas, il est bien clair que sur l’image de gauche le flux n’atteindrait pas toutes les cavités en même temps. Il atteindrait d’abord les 4 cavités les plus proches de la carotte de moulage par injection et, plus tard, les 4 autres les plus éloignées, créant ainsi des pièces inégales. Cela peut être corrigé en modifiant la mise en page, comme le montre l’image de droite. Avec ce changement, toutes les cavités sont identiques.

Dans le second cas, il semble que la répartition soit correcte, puisqu’elle est symétrique et il semble que le flux arrive en même temps, mais il faut tenir compte non seulement de la distance mais aussi la direction qu’il mène, puisqu’il faut se rappeler qu’il s’agit d’un plastique fondu et qu’il porte une inertie. Ainsi, les cavités portant le numéro 1 seront les premières à se remplir, puis celles portant le numéro 2 et enfin celles portant le numéro 3, créant ainsi des inégalités. Cela peut être amélioré en modifiant la distribution en celle de l’image de droite, dans laquelle la distance à chaque cavité et la forme de l’entrée d’écoulement sont identiques.

Une autre méthode moins recommandée pour équilibrer le débit dans les cavités consiste à augmenter ou à réduire les canaux d’alimentation. C’est une pratique qui, bien qu’elle puisse être couronnée de succès, peut également entraîner des problèmes. Les systèmes d’alimentation naturellement équilibrés (par distribution des cavités) offrent une plus grande cohérence d’une cavité à l’autre en ce qui concerne l’écoulement à l’état fondu, la pression de fusion et la qualité de la coulée que les conceptions artificiellement équilibrées (en modifiant le diamètre des trous, des canaux ou des entrées).

Cette pratique est notamment utilisée dans la fabrication de différentes petites pièces en plastique dans le même moule d’injection plastique. Avec cette pratique, de nombreuses pièces d’un ensemble peuvent être fabriquées, avec le seul coût de fabrication d’un moule au lieu d’avoir à en fabriquer un par pièce, avec lequel les économies sont énormes. Comme il est logique, des calculs doivent être faits pour que toutes les cavités soient équilibrées, donc en principe mettre tous les canaux et entrées identiques ne serait pas un placement optimal.

La différence entre un moule d’injection plastique équilibré et un moule déséquilibré est très perceptible. La première image montre un temps de remplissage de 10,24 secondes et un remplissage irrégulier, tandis que sur la deuxième image, avec des entrées équilibrées, on constate que le remplissage est uniforme et que le temps de remplissage est sensiblement inférieur. , 8,04 secondes . La différence est supérieure à 2 secondes.

Une fois la décision prise sur la manière de placer les cavités, vous devez réfléchir à la taille des canaux qui alimentent toutes les cavités. Comme il est logique, les canaux n’ont pas un diamètre constant, au début du système, ils sont nettement plus grands qu’au fur et à mesure que les différentes branches sont créées, car le flux de plastique qu’ils doivent transporter est moindre à mesure qu’ils s’éloignent du principal creux . Les rendre tous de la même taille serait inefficace, car cela entraînerait la nécessité de plus de plastique pour chaque injection, et de plus, ce plastique serait un déchet. Non seulement cela, mais l’augmentation de la taille des canaux leur donnerait une plus grande surface en contact avec le métal du moule, provoquant un refroidissement rapide du plastique, susceptible de les obstruer.

Si vous avez des doutes sur la conception des cavités dans un moule d’injection, chez Moldblade nous sommes spécialistes de la conception, de la fabrication de moules et de la fabrication de pièces plastiques par injection plastique.

10 mai, 2022

Siguiente artículo:

Insertos Sinterizados: Innovación en la Refrigeración de Moldes de Inyección