Um ein beliebiges Kunststoffteil mit der Kunststoffspritzmethode herzustellen, wird eine Metallform benötigt, das ist sicher.

Die zu stellenden Fragen lauten:

- Wie konstruiert man eine Spritzgussform?

- Was ist bei der Konstruktion einer Form zu beachten?

- Wie funktioniert eine Spritzgussform?

Wenn es um den Bau einer Kunststoff-Spritzgussform geht, kann das Wissen, wie man die Anzahl der Kavitäten auswählt, zu weiteren Zweifeln führen. Wenn das Kunststoffteil sehr groß ist (Stühle, Stadtplanungszäune, Sitzgelegenheiten usw.), ist die Wahl von 1 Hohlraum aufgrund ihrer Größe ziemlich naheliegend, ein anderer Fall ist es diejenige der Teile, von denen Sie eine Kleinserie herstellen möchten, sodass die Form nicht teurer werden muss und 1 Kavität ausgewählt wird.

Für große Auflagen oder wenn eine hohe Produktion in kurzer Zeit erfolgen muss, können Sie die Multi-Hohlraum-Option wählen, um so viele Teile herzustellen, wie Hohlräume vorhanden sind die Form in der gleichen Einspritzung. .

Ein weiterer klarer Fall von mehreren Kavitäten ist die Annahme, dass mehrere verschiedene kleine Teile hergestellt werden müssen, wobei die Herstellung einer Form für jedes Teil in diesem Fall sehr teuer wäre Die Mehrfachkavität ist die logischste und wirtschaftlichste Option.

Für den Fall, dass ein Spritzgusswerkzeug mit einer Kavität benötigt wird, ist seine Verteilung und Konstruktion einfach. Doch was passiert, wenn ein Mehrkavitätenwerkzeug benötigt wird? Wie werden sie verteilt? Wird es willkürlich gemacht? Gibt es bessere und schlechtere Möglichkeiten, die Hohlräume zu platzieren? Was ist bei der Konstruktion einer Form zu beachten?

Die Antwort ist, dass dahinter eine ganze Wissenschaft steckt und wie in dieser ganzen Welt des Kunststoffspritzgusses nichts dem Zufall überlassen wird.

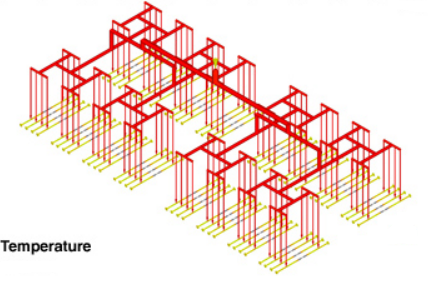

Als erstes muss berechnet werden, wie viele Hohlräume benötigt werden, da dies ihre Verteilung bestimmt. Die goldene Regel bei Spritzgussformen mit mehreren Kavitäten lautet: möglichst symmetrisch, damit der Kunststoff alle Teile erreicht und gleichzeitig und gleichermaßen ausfüllt. Wenn die Kavitäten schlecht verteilt sind, würden einige Stücke vor anderen gefüllt werden, sodass sich entweder die Zykluszeit verlängert oder eines der Stücke ohne ausreichende Kühlung und mit Defekten herauskommt. Dieses Kunststoffspritzverfahren ist nicht einfach, denn je mehr Kavitäten benötigt werden, desto komplizierter wird seine Verteilung. Nicht nur das, sondern wenn die Kanäle größer werden, verliert der Kunststoff Druck und Temperatur, wenn er sich von der Hauptwanne wegbewegt. In den folgenden Bildern können Sie dieses Ereignis qualitativ sehen.

Um die Kunststoffspritzgussform zu entwerfen, müssen Sie diese Fragen kennen und beantworten;

- Wie wird ein Spritzgusswerkzeug gemessen?

- Wie berechnet man die Fläche einer Form?

- Wie berechnet man die Einspritzgeschwindigkeit?

- Wie berechnet man die Schließkraft in einer Form?

- Wie berechnet man das Injektionsvolumen?

- Was ist der Hohlraum einer Form?

Es gibt mehrere Möglichkeiten, die Kavitäten entsprechend den Anforderungen der Spritzgussform zu verteilen, wobei immer ein ausgewogener Fluss angestrebt und der Materialverbrauch reduziert wird. Viele Fütterungssysteme verwenden eine Mischung aus radialen und verzweigten Designs. Das radiale Design hat ein geringeres Zufuhrsystemvolumen und sorgt für einen ausgewogeneren Fluss. Mit zunehmender Größe der Hohlräume werden jedoch längere Primärkanäle und mehr Trümmer benötigt.

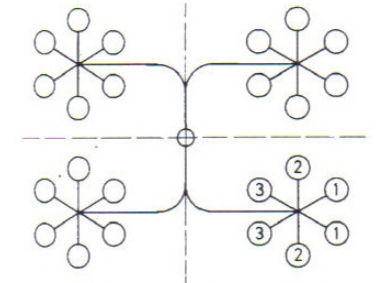

In der folgenden Abbildung sehen Sie verschiedene Arten der radialen Verteilung. Wie man sieht, ist die Anzahl der Möglichkeiten, die Kavitäten zu platzieren, extrem hoch und um die optimale auszuwählen, werden normalerweise verschiedene Arten von Verteilungen getestet und Füllanalysen durchgeführt, um ihr Verhalten zu überprüfen.

Eine andere ebenso gültige Möglichkeit besteht darin, die Hohlräume mit geraden Linien zu platzieren, wodurch Abzweigungen entstehen. Zu beachten ist, dass beim radialen Typ die Anzahl der Kavitäten gerade oder ungerade sein kann, beim abzweigenden Typ muss die Anzahl der Kavitäten gerade sein, da sie sonst unsymmetrisch wäre.

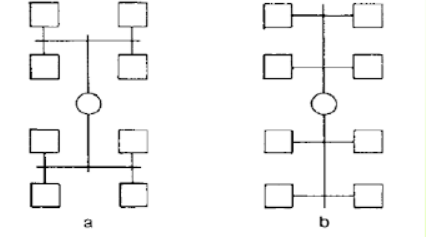

Obwohl es mehrere Möglichkeiten gibt, die Kavitäten in einer Kunststoffspritzgussform anzuordnen, sind nicht alle akzeptabel oder können verbessert werden, da die Kavitäten der Spritzgussform eben sind, obwohl sie von vornherein symmetrisch erscheinen mögen gültig , wenn Sie sorgfältig darüber nachdenken, führt die Platzierung dazu, dass die Teile nicht identisch sind. In den folgenden Beispielen ist die Platzierung links die falsche und die Platzierung rechts verbessert sie.

In diesem ersten Fall wird deutlich, dass die Strömung im Bild links nicht alle Hohlräume gleichzeitig erreichen würde. Es würde zuerst die 4 Kavitäten erreichen, die dem Spritzguss-Anguss am nächsten sind, und später die anderen 4 am weitesten entfernten, wodurch ungleiche Teile entstehen. Dies kann behoben werden, indem das Layout geändert wird, wie im Bild rechts zu sehen. Mit dieser Änderung sind alle Kavitäten identisch.

Im zweiten Fall scheint die Verteilung korrekt zu sein, da sie symmetrisch ist und es scheint, dass die Strömung zur gleichen Zeit ankommt, aber es ist notwendig, nicht nur die Entfernung, sondern auch zu berücksichtigen die Richtung, in die es führt, da Sie bedenken müssen, dass es sich um einen geschmolzenen Kunststoff handelt, der eine Trägheit trägt. Daher werden die Hohlräume mit der Nummer 1 zuerst gefüllt, dann die mit der Nummer 2 und schließlich die mit der Nummer 3, wodurch Ungleichheiten entstehen. Dies kann verbessert werden, indem die Verteilung auf das Bild rechts geändert wird, in dem sowohl der Abstand zu jedem Hohlraum als auch die Form des Strömungseinlasses gleich sind.

Eine andere, weniger empfohlene Möglichkeit, den Fluss in den Kavitäten auszugleichen, besteht darin, die Zufuhrkanäle zu vergrößern oder zu verkleinern. Es ist eine Praxis, die zwar erfolgreich sein kann, aber auch zu Problemen führen kann. Natürlich ausgeglichene Zufuhrsysteme (durch Kavitätsverteilung) bieten eine größere Konsistenz von Kavität zu Kavität in Bezug auf Schmelzfluss, Schmelzdruck und Gussqualität als künstlich ausgeglichene Konstruktionen (durch Änderung des Durchmessers der Löcher, Kanäle oder Eingänge).

Diese Praxis wird insbesondere bei der Fertigung verschiedener kleiner Kunststoffteile in derselben Kunststoff-Spritzgussform angewendet. Mit dieser Praxis können viele Teile eines Sets hergestellt werden, wobei nur die Kosten für die Herstellung einer Form anfallen, anstatt eine pro Teil herstellen zu müssen, wodurch die Einsparungen enorm sind. Logischerweise müssen Berechnungen durchgeführt werden, damit alle Hohlräume ausgeglichen sind, daher wäre es im Prinzip keine optimale Platzierung, alle Kanäle und Eingänge gleich zu platzieren.

Der Unterschied zwischen einer ausgewuchteten Kunststoff-Spritzgussform und einer unausgeglichenen ist sehr auffällig. Das erste Bild zeigt eine Füllzeit von 10,24 Sekunden und eine unregelmäßige Füllung, während im zweiten Bild mit ausgewogenen Eingaben eine gleichmäßige Füllung zu sehen ist und die Füllzeit merklich niedriger ist. , 8,04 Sekunden . Der Unterschied beträgt mehr als 2 Sekunden.

Wenn die Entscheidung für die Platzierung der Hohlräume gefallen ist, müssen Sie sich überlegen, wie groß die Kanäle sein müssen, die alle Hohlräume speisen. Logischerweise haben die Kanäle keinen konstanten Durchmesser, am Anfang des Systems sind sie deutlich größer als beim Entstehen der verschiedenen Zweige, da der Kunststofffluss, den sie transportieren müssen, geringer ist, wenn sie sich von der Hauptleitung entfernen Trog . Sie alle gleich groß zu machen, wäre ineffizient, da für jede Injektion mehr Kunststoff benötigt würde, und außerdem wäre dieser Kunststoff Abfall. Nicht nur das, eine Vergrößerung der Kanäle würde dazu führen, dass sie eine größere Oberfläche in Kontakt mit dem Metall der Form hätten, was dazu führen würde, dass der Kunststoff schnell abkühlt und sie möglicherweise verstopft.

Wenn Sie Zweifel an der Gestaltung der Hohlräume in einer Spritzgussform haben, sind wir bei Moldblade Spezialisten für Design, Herstellung von Formen und Herstellung von Kunststoffteilen durch Kunststoffspritzguss.