La inyección de plástico es un proceso de fabricación versátil utilizado para producir una amplia gama de productos. La selección del material plástico adecuado es crucial para el éxito del producto final, no solo en términos de funcionalidad sino también de coste y eficiencia de producción. En este artículo, compararemos seis de los plásticos más comunes en la inyección de plástico: polietileno (PE), polipropileno (PP), Acrilonitrilo Butadieno Estireno (ABS), Polioximetileno (POM), Tereftalato de Polietileno (PET) y Policarbonato (PC), destacando sus propiedades, aplicaciones y limitaciones. También se menciona otros polímeros técnicos bastante utilizados en la industria como es el caso de la poliamida (PA).

Propiedades y aplicaciones de los materiales

Polietileno (PE)

Alta Densidad (HDPE): Módulo de elasticidad de 800 a 2000 MPa, punto de fusión aproximado de 130°C a 135°C, resistente hasta -100°C. Posee una excelente resistencia a la tracción y dureza, con baja absorción de agua.

Baja Densidad (LDPE): Módulo de elasticidad de 100 a 400 MPa, punto de fusión aproximado de 105°C a 115°C, flexible a temperaturas tan bajas como -50°C. Su transparencia varía según el grado y el procesamiento.

Aplicaciones: HDPE se usa en contenedores, juguetes y piezas resistentes a impactos. LDPE es común en películas, bolsas de plástico y recipientes flexibles.

Polipropileno (PP)

Propiedades: Módulo de elasticidad de 1300 a 1800 MPa, punto de fusión de 160°C a 170°C. Exhibe una notable resistencia química y térmica, pudiendo operar continuamente a temperaturas de hasta 100°C sin deformarse.

Aplicaciones: Se utiliza en envases de alimentos, componentes automotrices, textiles, y como material de embalaje debido a su resistencia al calor y rigidez.

Acrilonitrilo Butadieno Estireno (ABS)

Propiedades: Combinación de propiedades de sus tres componentes, resultando en un módulo de elasticidad de 2000 a 2400 MPa. Temperatura de transición vítrea cerca de 105°C, lo que le confiere una excelente tenacidad a temperaturas bajas.

Aplicaciones: Es ampliamente utilizado en la industria automotriz, en la fabricación de juguetes (como los bloques de LEGO), carcasas de dispositivos electrónicos y electrodomésticos.

Polioximetileno (POM)

Propiedades: Módulo de elasticidad de 2700 a 3400 MPa, punto de fusión de 165°C a 180°C. Presenta baja absorción de humedad, lo que le permite mantener estabilidad dimensional en ambientes húmedos.

Aplicaciones: Se emplea en partes mecánicas precisas como engranajes, cojinetes, componentes de sistemas de cierre y en la industria automotriz.

Tereftalato de Polietileno (PET)

Propiedades: Módulo de elasticidad de 2300 a 3100 MPa, punto de fusión de 250°C a 260°C. Excelente resistencia a la fatiga y estabilidad dimensional, además de ser una de las mejores barreras contra el oxígeno y el dióxido de carbono.

Aplicaciones: Se utiliza principalmente en envases de bebidas y en embalajes de alimentos por su capacidad para contener carbonatación y resistir la presión.

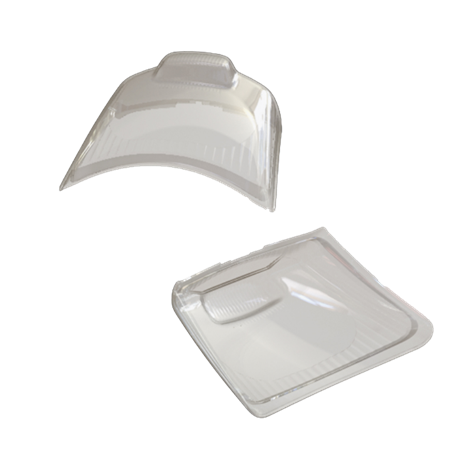

Policarbonato (PC)

Propiedades: Módulo de elasticidad de 2300 a 2400 MPa, punto de fusión de 145°C a 150°C. Sobresaliente resistencia al impacto, capaz de soportar temperaturas de hasta 135°C sin deformación. La exposición a UV puede ser mitigada con aditivos o recubrimientos protectores.

Aplicaciones: Se usa en la fabricación de elementos de seguridad como gafas de protección, carcasas transparentes para dispositivos electrónicos, componentes de iluminación y en aplicaciones que requieren una alta durabilidad.

Poliamida (PA)

Este tipo de material suele combinarse con cargas de diferentes fibras como la de vidrio. Así se consigue una mejora en sus características.

Variedades como PA 6 y PA 6,6: Módulo de elasticidad de 1000 a 3000 MPa para PA 6 y 2700 a 3000 MPa para PA 6,6. Puntos de fusión de aproximadamente 220°C para PA 6 y 260°C para PA 6,6. La absorción de humedad puede afectar sus propiedades mecánicas y dimensionales, pero esto también reduce su rigidez y aumenta su tenacidad.

Aplicaciones: La poliamida es utilizada en diversos sectores por su resistencia y ligereza. Este material es útil a la hora de fabricar piezas que exijan un alto requerimiento mecánico como las manillas para puertas o engranajes y cojinetes.

Poliuretano Termoplástico (TPU) y Elastómeros Termoplásticos (TPE)

Propiedades: se caracterizan por su gran versatilidad y amplio rango de dureza. Presentan una excelente resistencia al desgaste, al desgarro y a diversos solventes, aceites y grasas. Su mayor atractivo para la industria es su flexibilidad en un amplio rango de temperaturas, desde -50°C hasta 80°C, con algunos grados especiales que pueden soportar temperaturas más elevadas.

Aplicaciones: Debido a su resistencia y elasticidad, el TPU y el TPE se utilizan en una gran variedad de aplicaciones, incluyendo mangueras, tubos, juntas y carcasas de teléfonos móviles. También se utilizan en una gran variedad de productos que requieren un material suave al tacto, como empuñaduras de herramientas o juguetes.

Consideraciones para la Selección de Materiales

Estas propiedades técnicas avanzadas son cruciales para la selección de materiales en cada proyecto, ya que cada aplicación tiene requisitos específicos en términos de resistencia mecánica, resistencia al impacto, estabilidad térmica y química, y comportamiento en diferentes ambientes. Los profesionales deben considerar no solo las propiedades inherentes de cada polímero sino también cómo el proceso de inyección de plástico y el diseño del molde pueden influir en las características finales del producto.

La selección adecuada del material plástico no solo garantiza la funcionalidad y durabilidad del producto sino que también optimiza los costes de producción y mejora la eficiencia del proceso de fabricación. Además, comprender las propiedades técnicas permite a los expertos innovar y explorar nuevas aplicaciones, manteniendo al mismo tiempo la sostenibilidad y el rendimiento ambiental de los productos finales.

En Moldblade, te ayudamos a seleccionar el mejor material para tu proyecto basándonos en las necesidades de este. Nuestro departamento de ingeniería estará a tu disposición para cualquier duda que puede surgir.

Otras noticias de interés

- Materiales para la Construcción de Moldes de Inyección de Plásticos

- Moldblade y Tragsa. Proyecto conjunto para modernizar el control de riego en la zona del Zújar.

- Optimización de Sistemas de Expulsión en Moldes de Inyección de Plásticos

- Insertos Sinterizados: Innovación en la Refrigeración de Moldes de Inyección