Optimización de Sistemas de Expulsión en Moldes de Inyección de Plásticos

En el sector de la fabricación de moldes de inyección de plásticos, el diseño del sistema de expulsión juega un papel crítico en determinar tanto la eficiencia del proceso productivo como la calidad del producto final. Un sistema de expulsión eficaz asegura que la pieza moldeada se desmoldee correctamente sin daños, reduciendo el tiempo de ciclo y aumentando la longevidad del molde. Este artículo profundiza en los aspectos técnicos de los sistemas de expulsión, comenzando con una comprensión detallada de los ángulos de salida, seguido de una exploración de los diferentes tipos de sistemas de expulsión disponibles y sus aplicaciones específicas.

Ángulos de Salida: Importancia, Cálculo y Aplicación

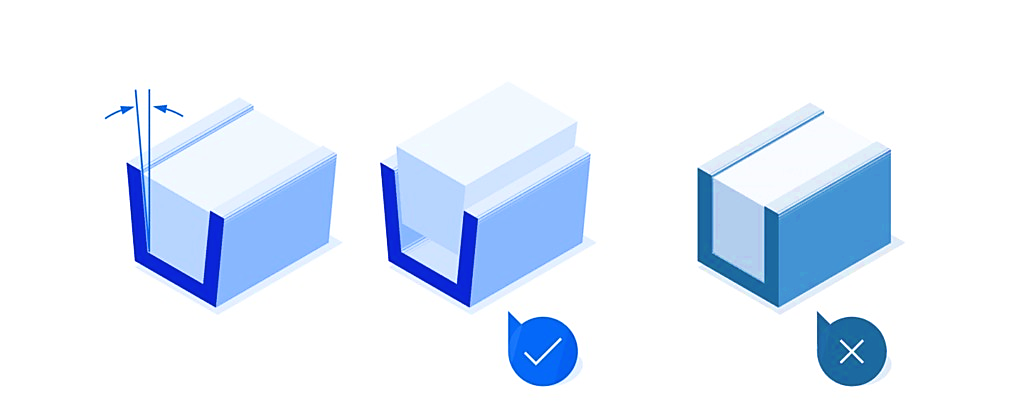

Los ángulos de salida, también conocidos como ángulos de desmoldeo, son fundamentales en el diseño de moldes de inyección de plásticos. Estos ángulos permiten que la pieza moldeada se separe del molde sin resistencia excesiva y sin causar daños. Un ángulo de salida adecuado facilita la expulsión de la pieza y minimiza el desgaste del molde, lo cual es crucial para mantener la calidad del producto y la eficiencia del proceso.

Los ángulos de salida son esenciales para reducir la adherencia de la pieza moldeada al molde, lo que a su vez facilita una expulsión suave y limpia. Son especialmente críticos en áreas de geometría compleja y en piezas con texturas o acabados superficiales detallados.

En ocasiones, en Moldblade recibimos proyectos donde los productos propuestos carecen de los ángulos de desmoldeo necesarios, lo que hace inviable su producción. Además, en procesos donde se sustituyen materiales metálicos por poliméricos, como discutimos en un artículo anterior de nuestro blog « inserte aquí blog », es esencial ajustar los ángulos de desmoldeo para adaptarse a las diferencias en las propiedades del material. Estos ajustes son fundamentales para garantizar la correcta liberación de la pieza del molde sin causar daños o defectos, optimizando así la calidad del producto final y minimizando el desgaste del molde.

La importancia de los ángulos de salida se manifiesta en su impacto directo sobre la calidad del producto y la vida útil del molde. Ángulos de salida incorrectamente especificados pueden conducir a ciclos de expulsión más largos, incremento del estrés mecánico sobre la pieza y el molde, y un aumento en el mantenimiento del molde debido a daños o desgaste prematuro.

¿Cómo se Calculan?

El cálculo de los ángulos de salida depende de varios factores, incluyendo el material de la pieza, la geometría del molde y el tipo de acabado superficial deseado. Materiales más blandos o más flexibles pueden requerir ángulos más grandes para facilitar la expulsión sin daños. Generalmente, los ángulos varían de 1° a 5°, aunque pueden ser mayores para materiales con alta contracción o para piezas con geometrías complejas. Software de diseño asistido por computadora (CAD) y simulaciones de moldeo por inyección se utilizan comúnmente para optimizar estos ángulos antes de la fabricación del molde.

Tipos de Sistemas de Expulsión: Detalles y Aplicaciones

1. Pernos de Expulsión

Los pernos de expulsión son componentes cilíndricos que funcionan mediante un mecanismo de acción directa para empujar la pieza fuera del molde. Estos pernos son activados hidráulica o mecánicamente al final del ciclo de moldeo. Una ventaja significativa de los pernos es su simplicidad y robustez, lo que los hace ideales para una amplia gama de aplicaciones. Sin embargo, su uso debe ser cuidadosamente planeado para evitar la deformación o marcas en las piezas, especialmente en aquellas con superficies estéticas visibles.

2. Placas de Expulsión

Las placas de expulsión utilizan una placa grande que contacta toda la superficie de la pieza para empujarla fuera del molde de manera uniforme. Este método es particularmente beneficioso para piezas grandes o con formas irregulares, donde los pernos individuales podrían no proporcionar una fuerza de expulsión adecuada o uniforme. La uniformidad en la aplicación de la fuerza ayuda a prevenir deformaciones locales en la pieza, asegurando así la integridad estructural y estética del producto final.

3. Expulsión por Aire

El sistema de expulsión por aire implica el uso de aire comprimido para « soplar » la pieza fuera del molde, lo que es crucial para piezas con geometrías complicadas o para materiales sensibles a la presión. Este método permite una expulsión rápida y limpia sin contacto físico, minimizando así el riesgo de daño o marcas en la pieza. Los diseñadores deben asegurarse de que los conductos de aire están bien colocados y dimensionados correctamente para proporcionar una distribución uniforme de la presión.

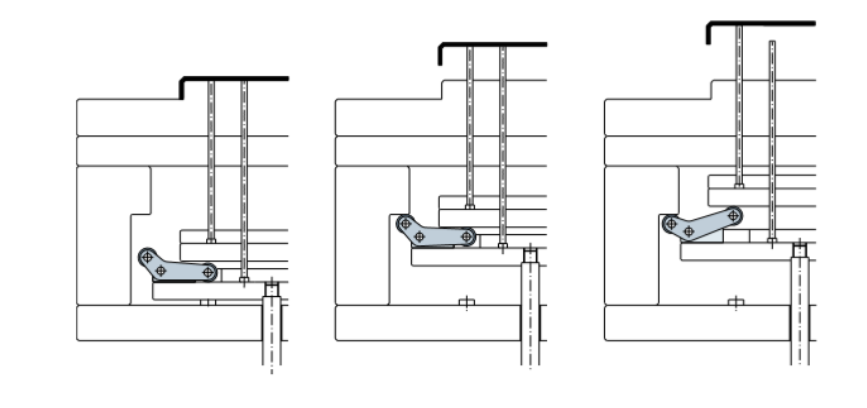

4. Movimientos Laterales

Los movimientos laterales, que incluyen pernos inclinados y elementos deslizantes, son esenciales para moldes que presentan diseños complejos con salientes o rebajes. Estos sistemas permiten movimientos tanto verticales como horizontales o angulares, facilitando la expulsión de piezas que de otro modo requerirían múltiples y costosas operaciones de moldeo secundarias. Aunque el diseño de estos sistemas es más complejo, su capacidad para manejar geometrías desafiantes los hace indispensables en aplicaciones avanzadas.

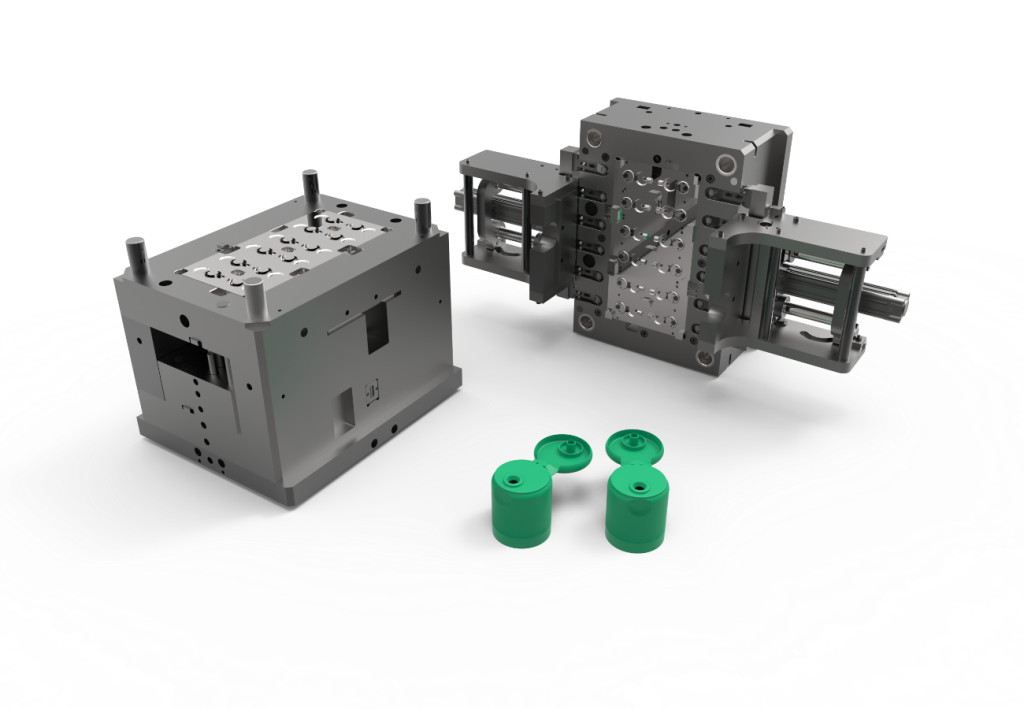

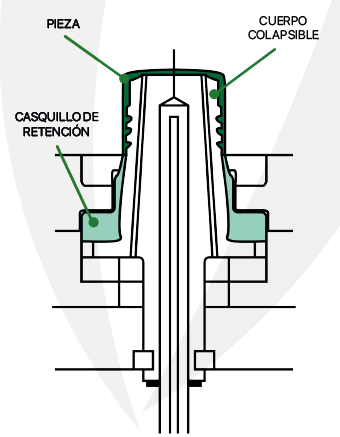

5. Desenrosque y Corazones Colapsibles

Especialmente diseñados para piezas con roscas internas o detalles intrincados, estos sistemas utilizan movimientos rotacionales o componentes que pueden colapsar dentro del molde para facilitar la expulsión sin dañar la pieza. Estos métodos son técnicamente sofisticados y requieren un diseño de molde preciso y una ejecución meticulosa, fundamentalmente utilizados para la expulsión de piezas de taponería.

6. Combinaciones de Sistemas

En muchos escenarios de producción, la combinación de varios sistemas de expulsión ofrece la mejor solución. Por ejemplo, un molde puede utilizar pernos de expulsión para áreas robustas de la pieza y expulsión por aire para secciones delicadas. Esta estrategia permite a los fabricantes aprovechar las ventajas específicas de cada sistema, maximizando así la eficiencia y calidad del proceso de moldeo por inyección.

07 janvier, 2025

Siguiente artículo:

Moldblade développe les nouveaux sièges de Métros et Tramways gérés par FGV